ЭТО НЕ ВСЕ РАВНО, ИЛИ РАЗЛИЧИЯ МЕЖДУ МЕДНЫМИ ТОРМОЗНЫМИ ТРУБКАМИ

I. Введение

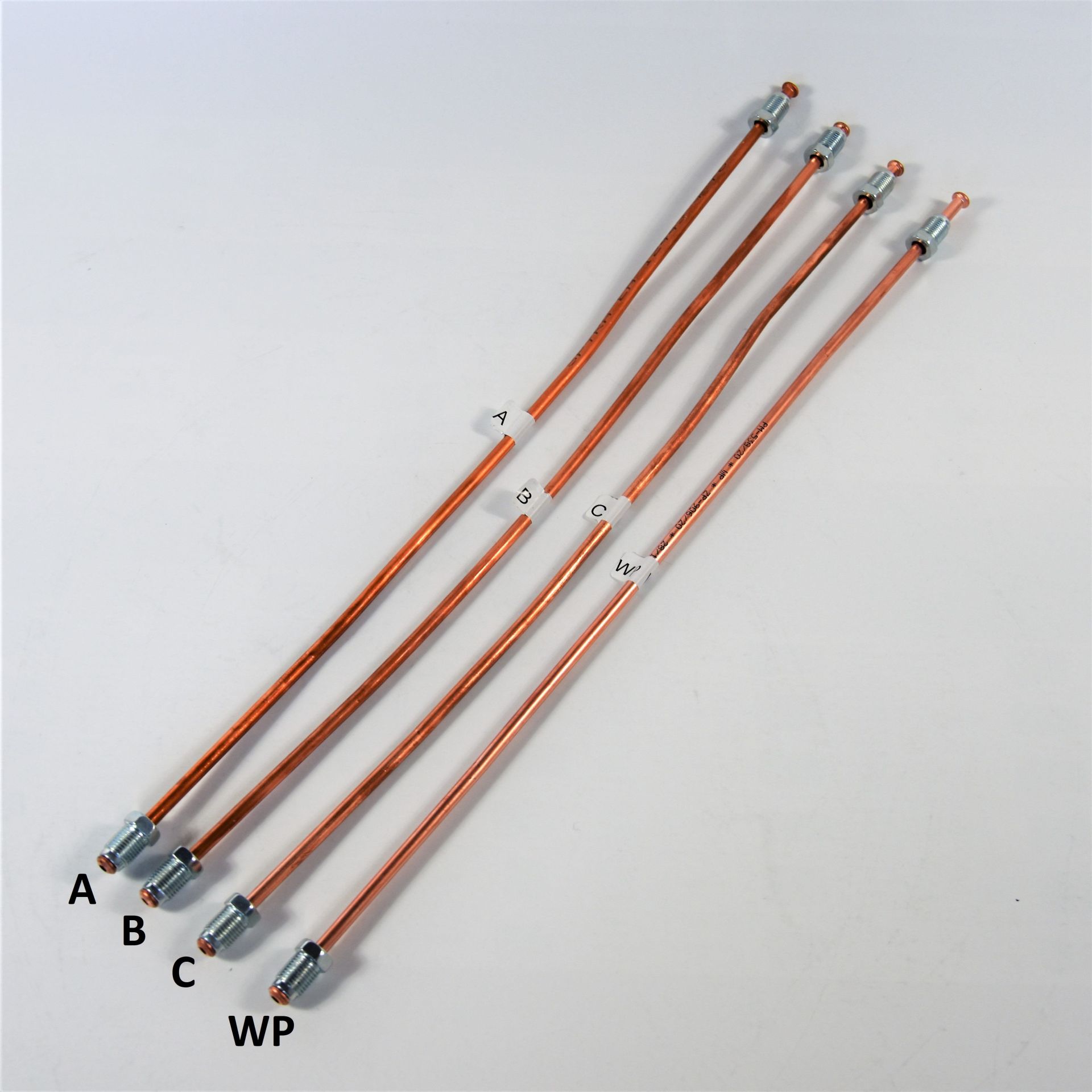

В качестве введения следует дать объяснение, почему, компания WP провела исследования и испытания тормозных трубок. Заголовок показывает намерения, но, расширяя его, мы также хотим раскрыть идеи статьи. В одной из наших публикаций (http://09mm.wpcompany.pl/) мы развеяли мифы о медных тормозных трубках. Мы привели факты и исследования, которые доказали, что это полноценная замена стальным трубкам. К сожалению, мы уже тогда упоминали, что проблема более сложная, поскольку не все медные трубки одинаковы, и поэтому мы хотели показать вам сравнение медных трубок. Для испытаний, помимо нашей бухты(которую мы обозначили WP) для производства тормозных трубок, мы использовали еще три, которые доступны на рынке (мы обозначили их последовательно «A», «B» и « C "). Мы не называем других производителей, потому что наша цель - не оценивать конкуренцию, а очень четко и профессионально указать, какие особенности этого товара влияют на его качество и как очевидно идентичный товар может отличаться друг от друга.

Бухта для самостоятельной подготовки тормозных медных трубок - это товар, ценность которого не основана на запатентованных электрических или электронных решениях. Его цена во многом обусловлена процессом подготовки сырья, обработки материала, контролем качества и соблюдением спецификации, что позволяет соблюдать определенные рабочие параметры в заданных условиях. Вроде бы это вполне очевидно, и поэтому, например, при покупке сверла никого не нужно убеждать, что самые дешевые изделия отличаются долговечностью и сроком службы от брендовых аналогов, в которые стоит инвестировать. К сожалению, это мнение не распространено среди механиков по отношению к медным тормозным трубкам. Это может быть связано с отсутствием доступных знаний по этому вопросу. Являясь лидером в производстве металлических тормозных трубок, мы удовлетворяем потребности наших клиентов, предоставляя знания в форме конкретных исследований по этой теме. Нам любопытно, как будут представлены продукты наших конкурентов, когда они будут подвергнуты той же процедуре тестирования. Желаем приятного чтения.

II. Процедура тестирования.

1. Визуальная оценка

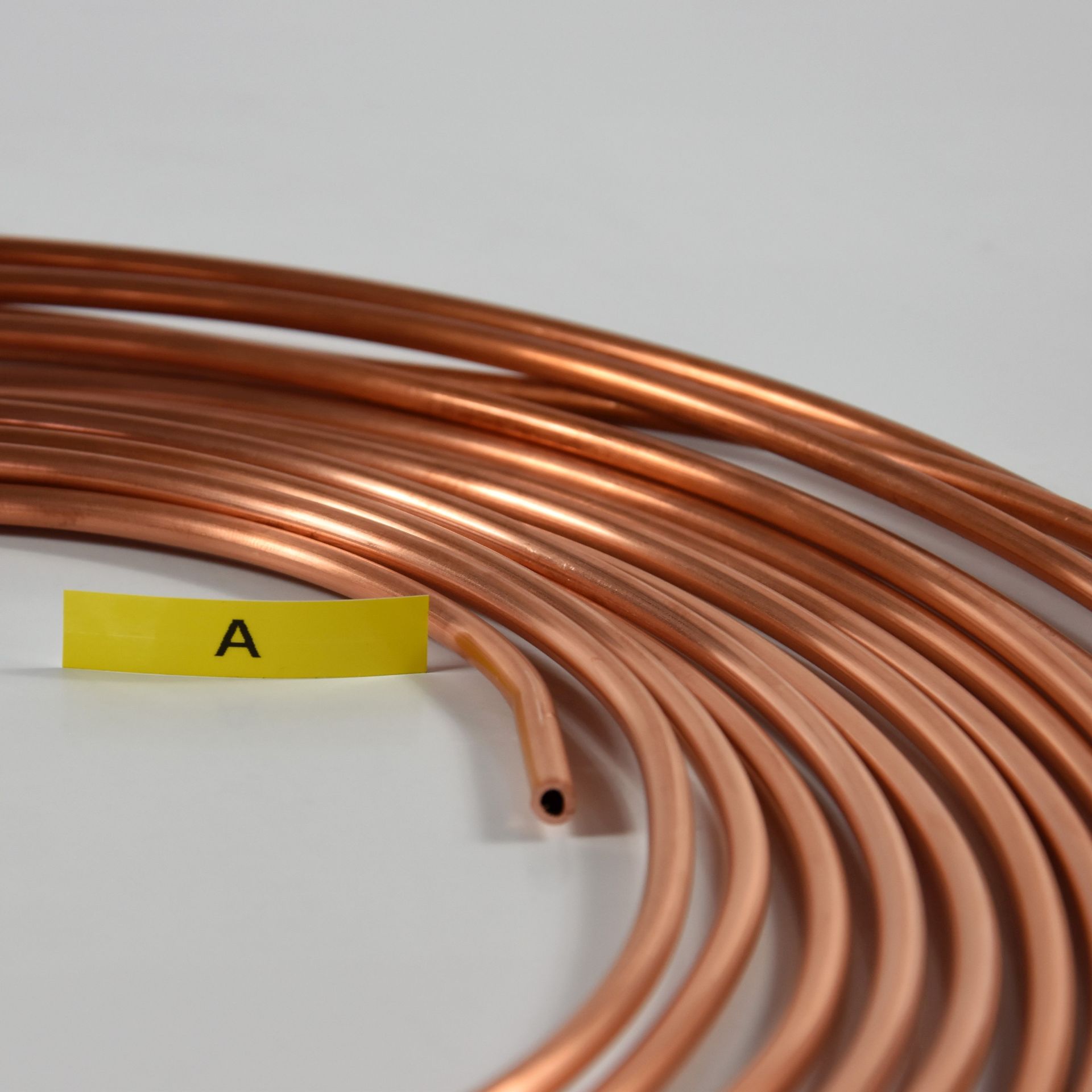

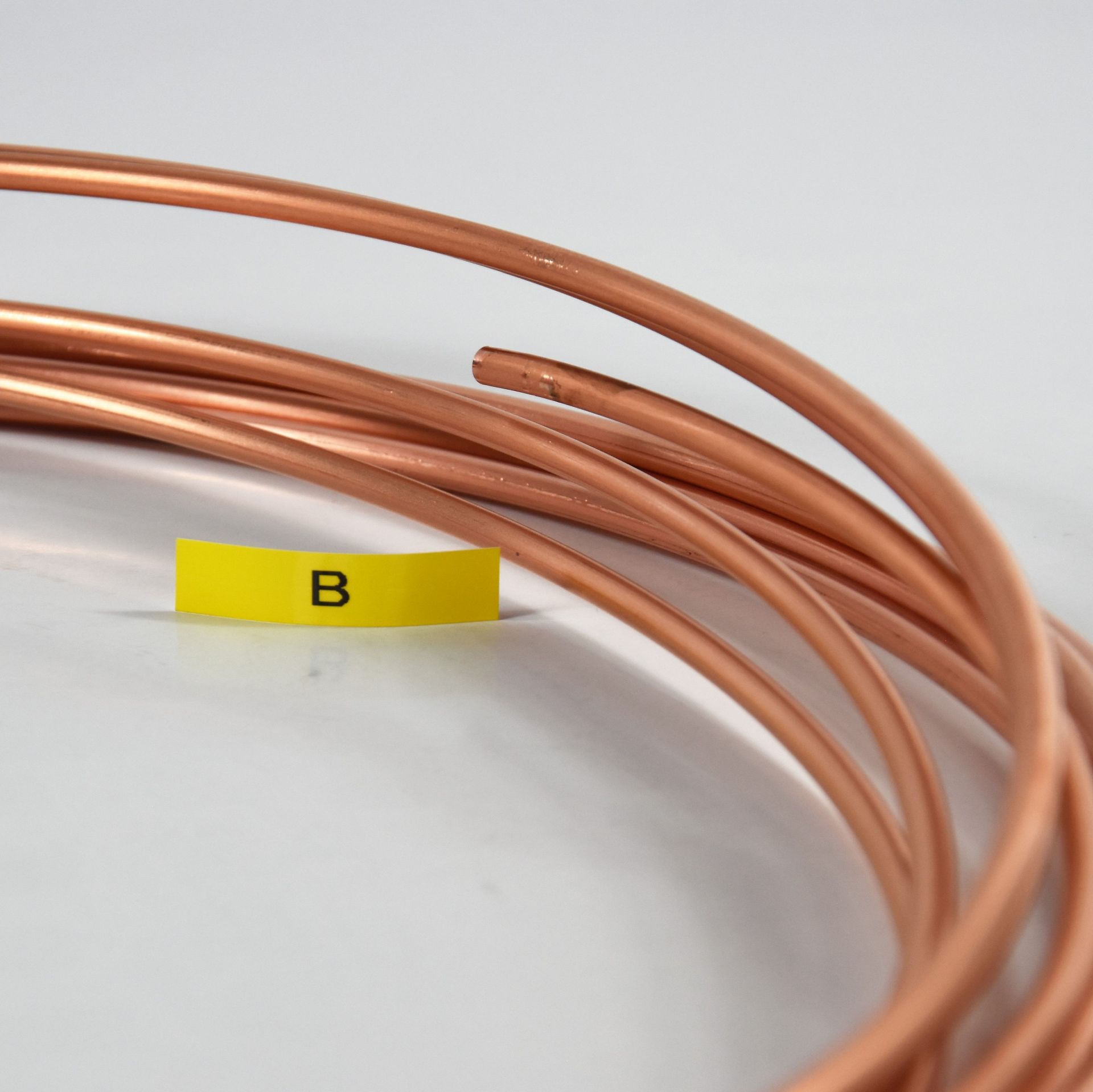

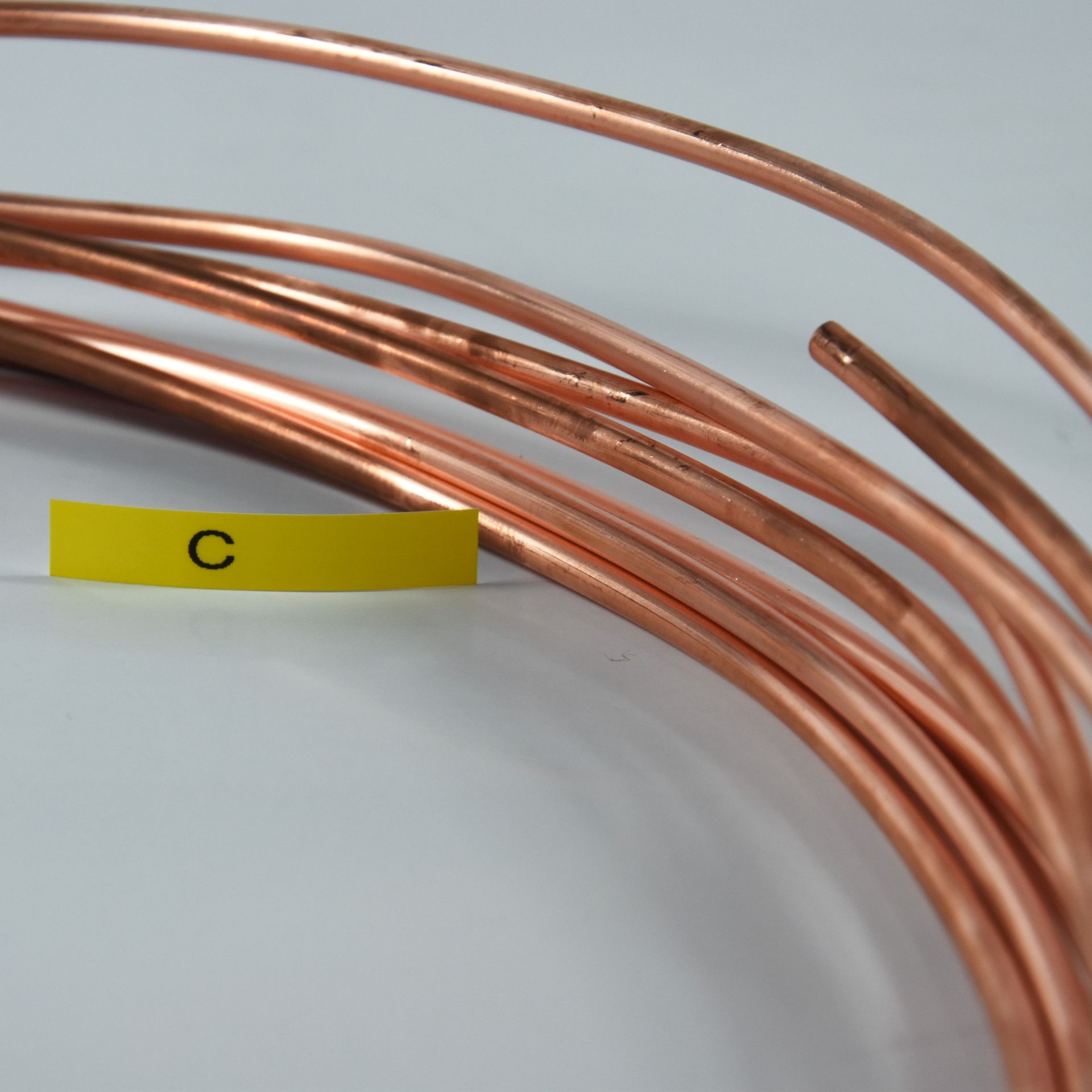

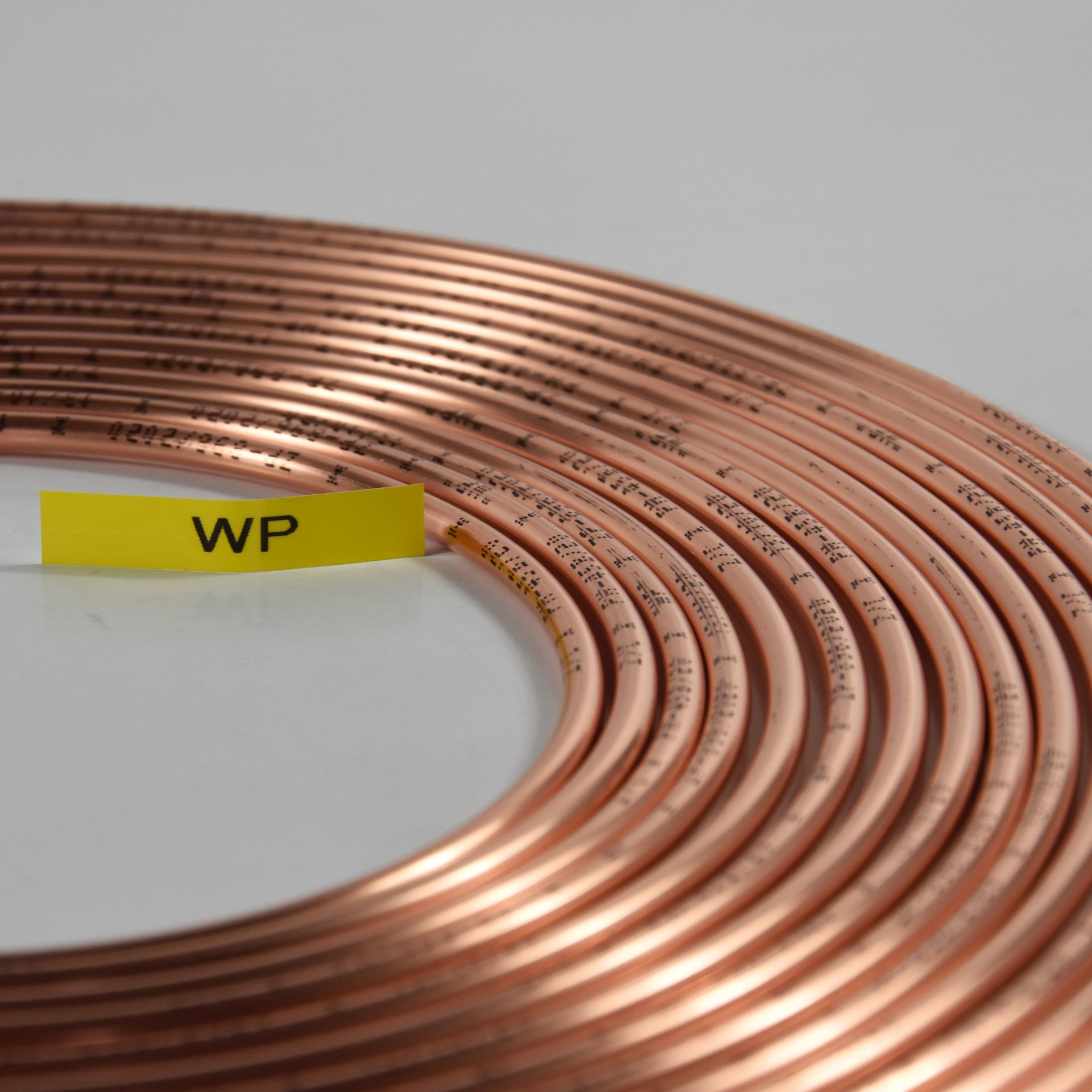

Как мы упоминали во введении, для наших тестов мы использовали нашу 10-метровую бухту медной трубки с внешним диаметром 4,75 мм, и мы приобрели три бухты от других производителей, доступные на рынке, с такими же параметрами. На первом этапе мы обозначим все бухты для идентификации на этом и на последующих этапах, и посмотрим, можно ли на основании упаковки и визуального состояния самого товара сделать какие-либо соответствующие выводы покупателю. Нашу бухту мы обозначили в соответствии с логотипом нашей компании - WP. Для сохранения анонимности другие бухты будут отмечены соответственно «A», «B» и «C».

Фото 1 – Фотографии всех бухт (WP, A, B, C) в состоянии товара , подготовленного до продажи.

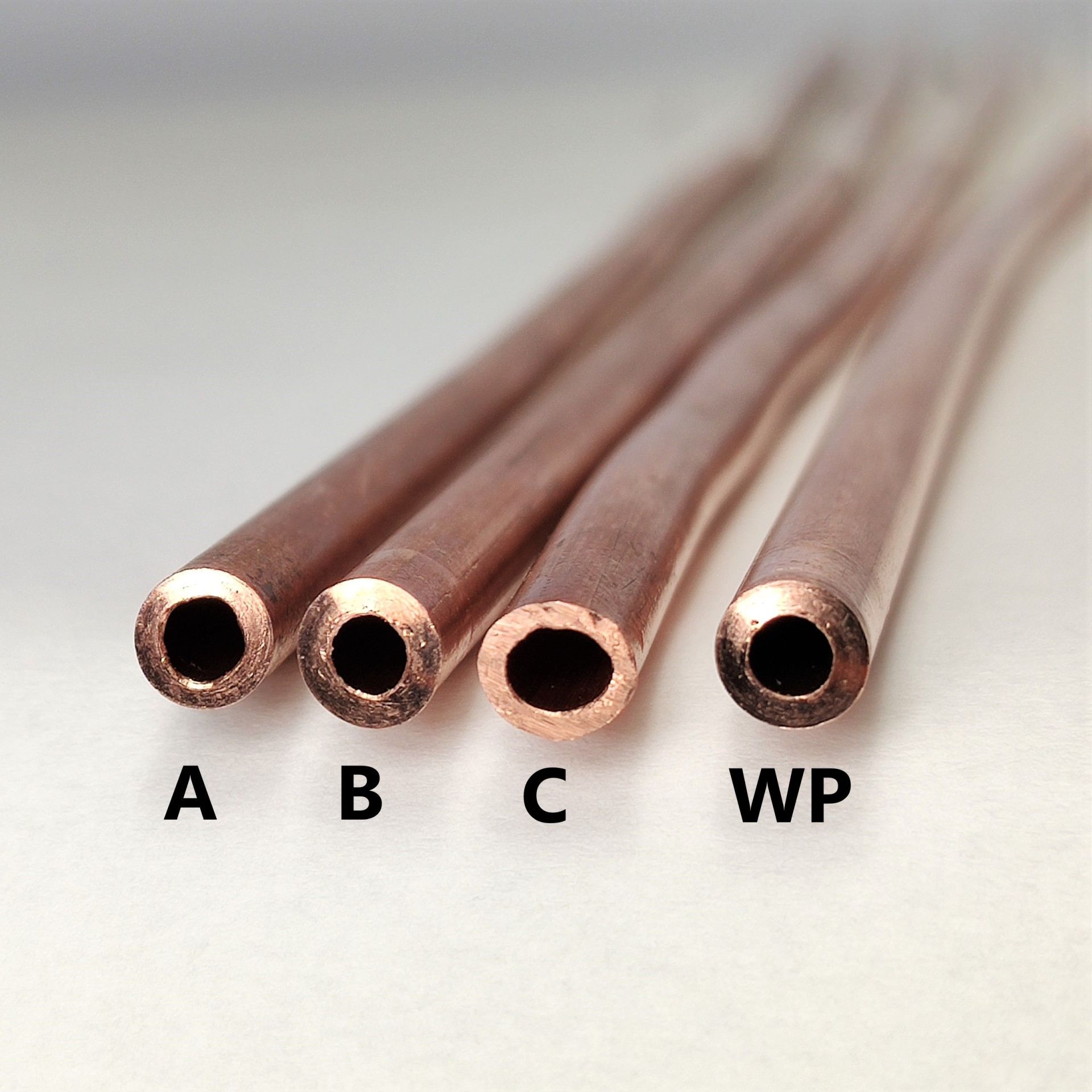

Фото 2 – Фотографии всех бухт (A, B, C, WP)- приближение самой трубки.

Описание бухт:

Бухта А -бухта , неплотно упакованная в пакет из пленки со сварным швом. Название производителя на этикетке на пленке. На трубке нанесен логотип производителя и стандартный номер. Бухта намотана свободно, но относительно равномерно, без видимых потертостей и вмятин.

Бухта Б - бухта, свободно упакованна в полиэтиленовый пакет со сварным швом. На этикетке на пакете нет названия производителя. На трубке нет маркировки, ни названия производителя , ни номера партии. Бухта намотана свободно, но относительно равномерно, без видимых потертостей и вмятин.

Бухта C – бухта без упаковки , свободно намотана и скреплена вместе в одном месте, где прикреплена этикетка с информацией о товаре . На этикетке нет названия производителя. На всей поверхности трубки нет маркировки. На значительной части трубки есть потертости и пятна.

Бухта WP - Бухта плотно скручена и упакована в термоусадочную пленку, что обеспечивает жесткость всего продукта. На этикетке указаны как название производителя, так и код продукта. На упаковке также содержится информация о рекомендуемой толщине стенок и адрес веб-сайта, на котором объясняются аспекты безопасности этого товара. Номер производственной партии и логотип производителя наносятся через каждые 25 см по всей длине трубки. Без потертостей и пятен.

Выводы :

Казалось бы, что только на основании визуального наблюдения товара немного можно сделать выводов. А все таки . Мы удивлены, что бухта C вообще не имела упаковки, что недопустимо в случае трубок из-за возможности механического повреждения во время транспортировки или хранения. Сама упаковка в пленку кажется достаточной, но на основе бухт A и B отметим, что это не защитило товар от перегиба , этото можно было бы избежать, если бухта была бы плотно сжата в термоусадочной пленке, так как бухта WP. К счастью, это имеет только такое значение, что во время сборки мы не тратим время на утомительное выпрямление трубки, чтобы придать ей желаемую форму. К сожалению, отсутствие информации на самих бухтах, которая идентифицирует производителя или партию товара, никак нельзя объяснить. Только на бухте WP эти данные были нанесены по всей длине трубки, а на бухте A было нанесено только название производителя. Обе бухты B и C не имели маркировки по всей поверхности трубки. Факт, что идентификация товара важна и это не должно вызывать удивления. В целях обоснования мы могли бы спросить себя, будем ли мы доверять какой-либо детали автомобиля, на которой нет никакой маркировки. Думаю, что это риторический вопрос. Маркировка продукта определяет, кто его производитель, то есть какие ценности и какое качество стоит за ним. Кроме того, маркировка номера партии позволяет определить, в какой партии товара может быть дефект, чтобы его устранить.

2. Проверка физических параметров

Мы начинаем оценку физических параметров от взвешивания отдельных бухт. Затем измеряем общую длину витков и проверяем внешний диаметр трубки в нескольких местах на каждом витке. После этого от каждой бухты вырезают образцы длиной 30 см для дальнейших измерений. Первым из них и последним на этом этапе является измерение толщины стенки.

Измерение веса бухты:

Фото 3 – фотографии всех бухт (A, B, C, WP) во время измерения веса .

Приступаем к измерению общей длины всех витков и затем подготовим 4 образца для измерения внешнего диаметра трубы и толщины стенки:

Фото 4 – Приближение каждой бухты при подготовки образца.

Затем измерение внешнего диаметра и толщины стенок отдельных образцов:

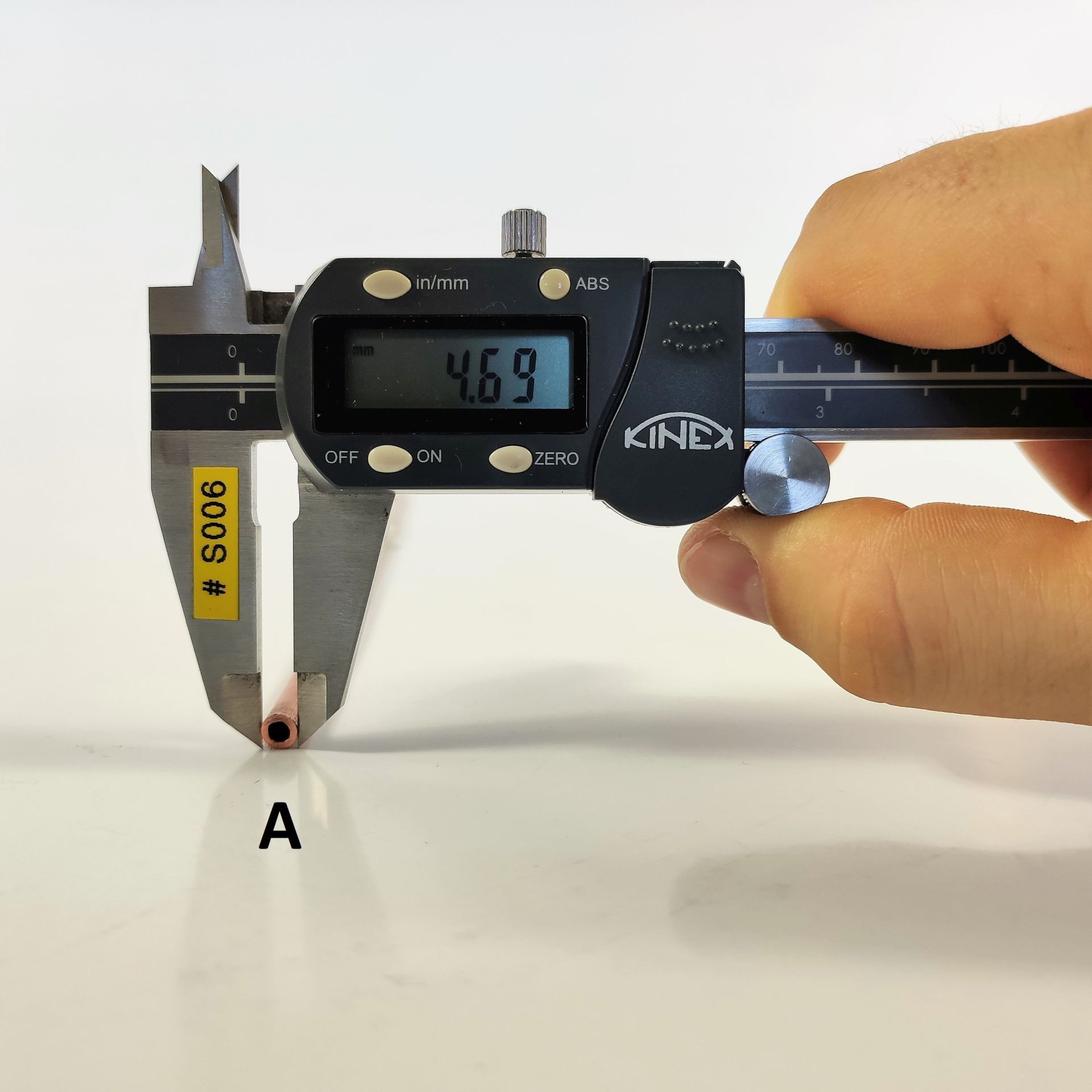

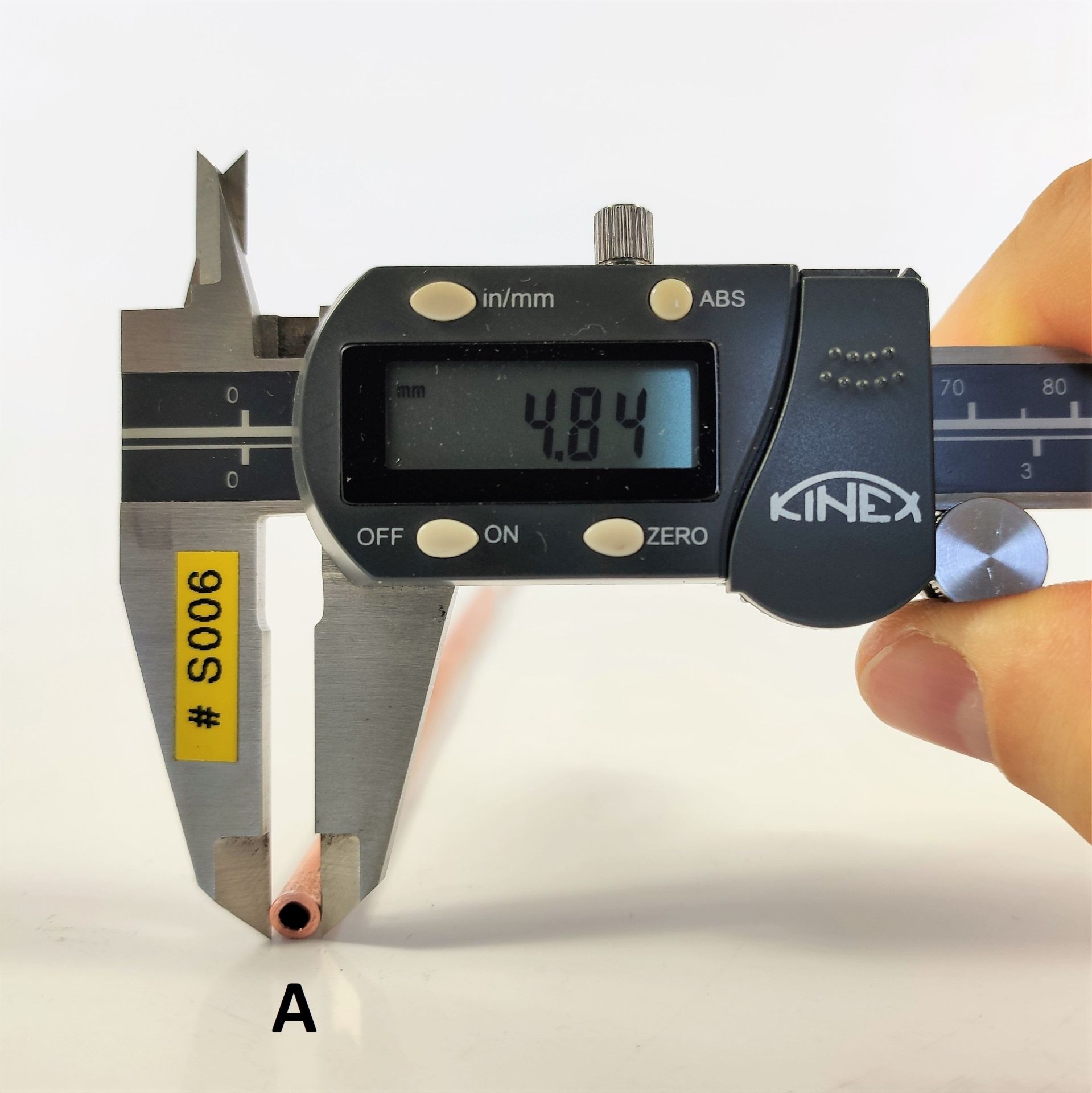

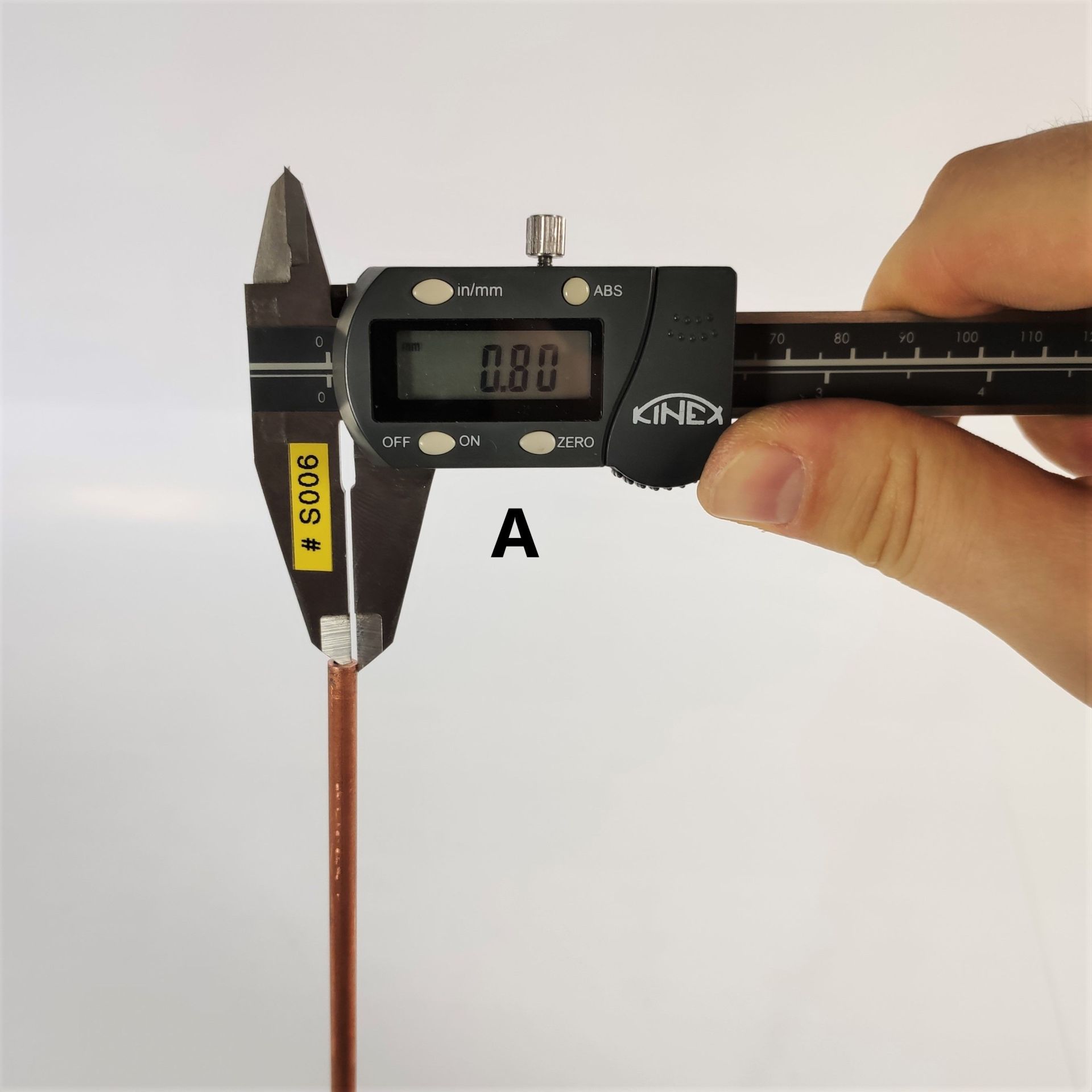

Фото 5 – Фотография измерений толщины стенок и внешнего диаметра образца „A”.

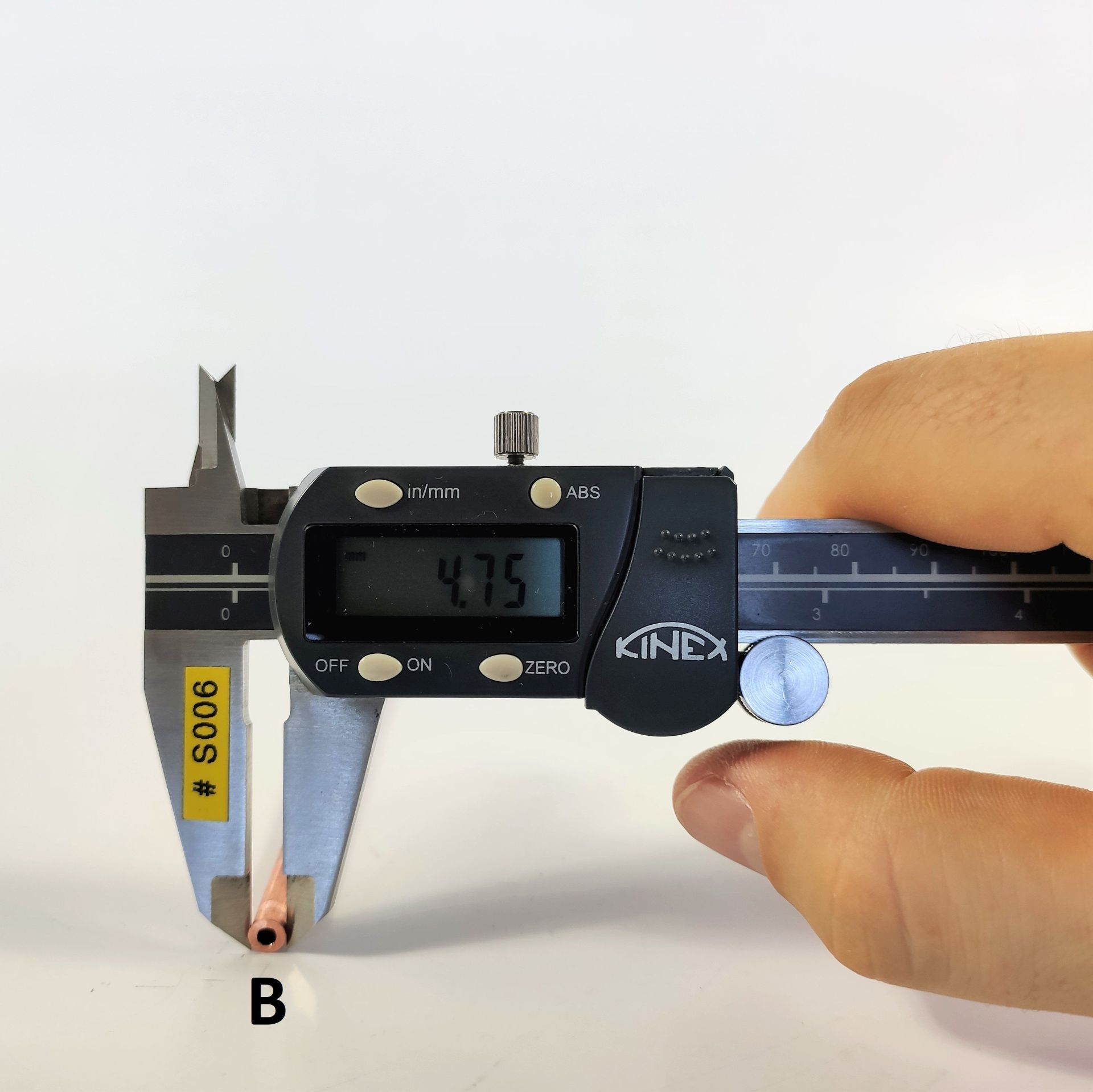

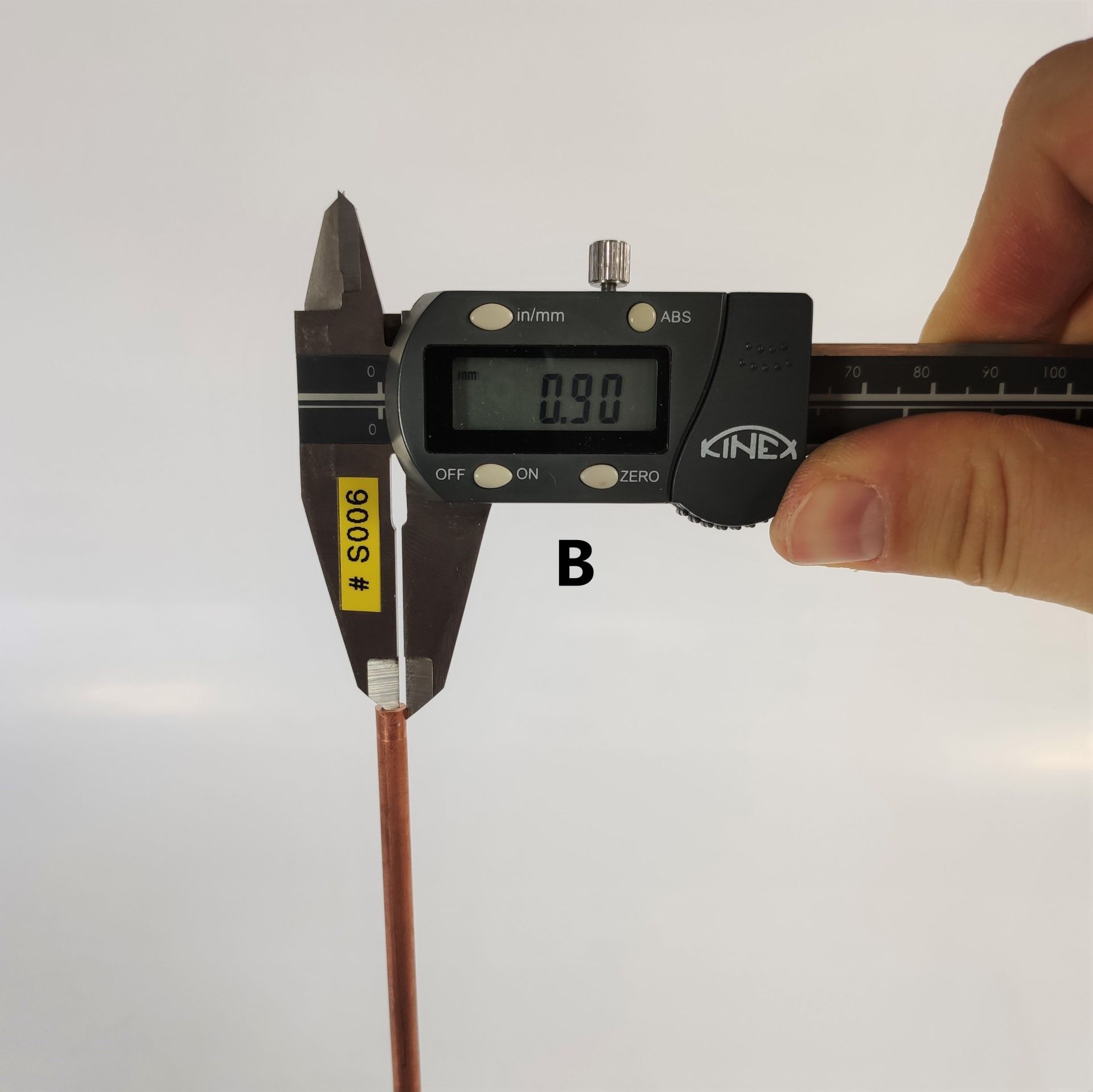

Фото 6 – Фотография измерений толщины стенок и внешнего диаметра образца „B”.

Фото 7 – Фотография измерений толщины стенок и внешнего диаметра образца „C”.

Фото 8 – Фотография измерений толщины стенок и внешнего диаметра образца „WP”.

Результаты измерений:

A – вес бухты 0,884кг; длина витков 9,892м; внешний диаметр 4,69-4,84мм; толщина стенки 0,8мм

B – вес бухты 1,0160кг; длина витков 10,347м; внешний диаметр 4,75мм; толщина стенки 0,9мм

C – вес бухты 0,895кг; длина витков 10,225м; внешний диаметр 4,53-4,93мм; толщина стенки 0,78мм

WP – вес бухты 0,977кг; длина витков 10,005м; внешний диаметр 4,75мм; толщина стенки 0,9мм

Выводы:

Чтобы оценить полученные результаты, мы должны определить ожидаемые параметры. Основываясь на стандартах DIN-74234 или ISO-4038, мы знаем, что стандартизованный внешний диаметр трубки должен составлять 4,75 мм, а толщина стенки, чтобы трубка выдерживала давление разрыва выше 1000 бар, должна составлять 0,9 мм, что позднее более наглядно будет показано при испытаниях на разрыв образцов. Одним из факторов, которые мы сейчас сравним, будет количество материала на метр трубки. Для этого рассчитаем объем стандартного цилиндра высотой 1 метр и диаметром 4,75 мм и c просветом внутри диаметром 2,95 мм (4,75- (2x0,9)). Умножив полученный объем на плотность технической меди, использованной при производстве тормозных трубок (8,96 г / см ^ 3), получаем 0,0975 кг. Это наш базовый результат, и, учитывая длину бухты и вес, мы можем рассчитать вес на метр каждой из бухт. Далее мы покажем вам процентное отклонение веса от полученного номинала. Также мы покажем процентную разницу в случае отклонения от заданных значений общей длины рулона, внешнего диаметра трубы и толщины стенки.

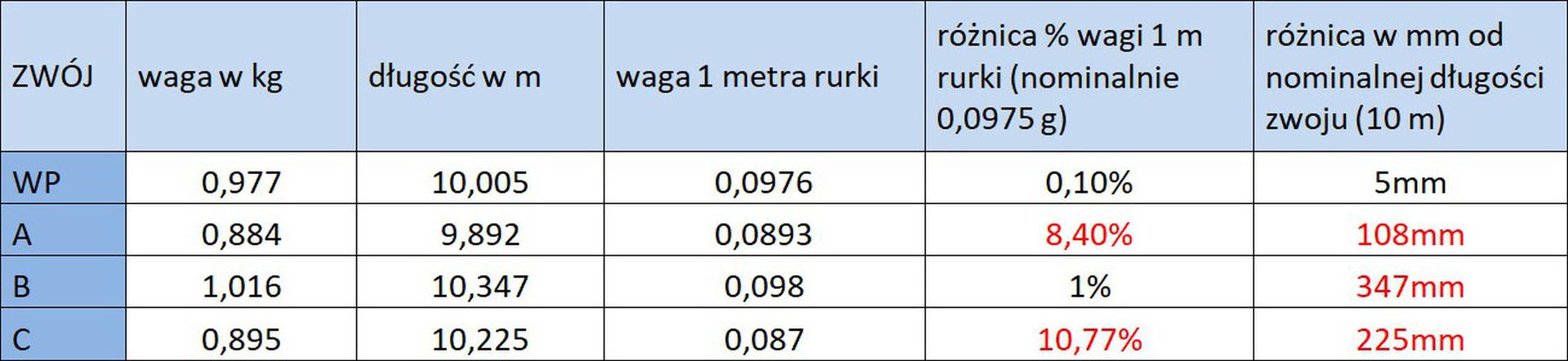

Таблица 1 – Результаты измерений веса и длины бухты.

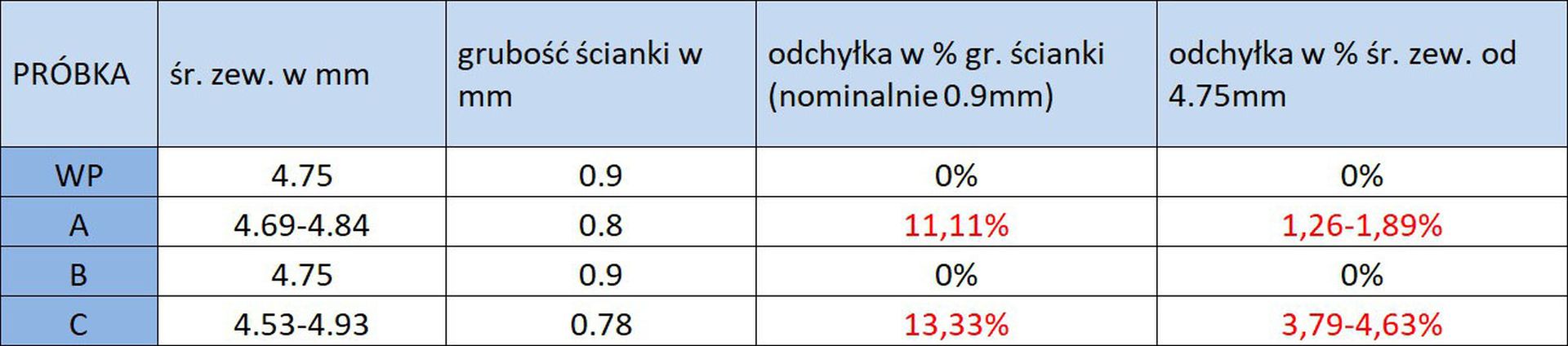

Таблица 2 – Результаты измерений внешнего диаметра и толщины стенки трубок.

На этом этапе у нас уже есть много данных и даже о том, как работает или не работает контроль качества отдельных производителей. Сама длина бухты стала для нас сюрпризом. В случае бухты WP длина измеряется электронным способом с помощью энкодера, и разница от номинальных 10 метров составляет всего 0,05%. Бухта «B», которая, хотя и имела хорошие результаты при измерении внешнего диаметра и толщины стенки и была в пределах предписанных значений ( так как и бухта WP), то у нее разница с коммерчески указанной длиной катушки была более 34 см. Такая разница провоцирует подозрение на резку « на глазок» с точки зрения контроля качества производственного процесса. Катушки A и C показали не лучшие результаты по длине, которые также отличались от номинальных 10 метров на 10 и 22 см соответственно. Интересные выводы напрашиваются после проверки количества материала в метре изделия. Основываясь на этих исследованиях, мы ясно показали, что, казалось бы, один и тот же товар может просто состоять из меньшего количества самого материала, что в основном и определяет его цену. Бухта «WP» имеет предполагаемый вес почти до 1 грамма, что означает, что она имеет толщину стенки 0,9 мм по всей длине и внешний диаметр 4,75 мм. Хороший результат был также отмечен для бухты "B", но в случае бухты "C" это более чем на 10% меньше материала по сравнению с бухтой "WP", что подтверждается измерениями толщины стенки, которая была 0,78 мм, а внешний диаметр не выдерживал овал, потому что в разных местах он составлял от 4,5 до 4,9 мм. Бухта «А» также имела проблемы с сохранением овальной формы, где разница во внешнем диаметре составляла от 4,69 до 4,84 мм, а толщина стенки также была ниже 0,9 мм, то есть 0,8 мм. В случае с этой бухтой удивительно то, что сам производитель заявляет, что у него стенка 0,9 мм. Тем не менее, такого результата не зафиксировано. Тот факт, что стенка на всей поверхности тоньше, чем должна быть, подтверждается и измерением плотности материала. Результаты оказались ниже нормативов почти на 8,5%.

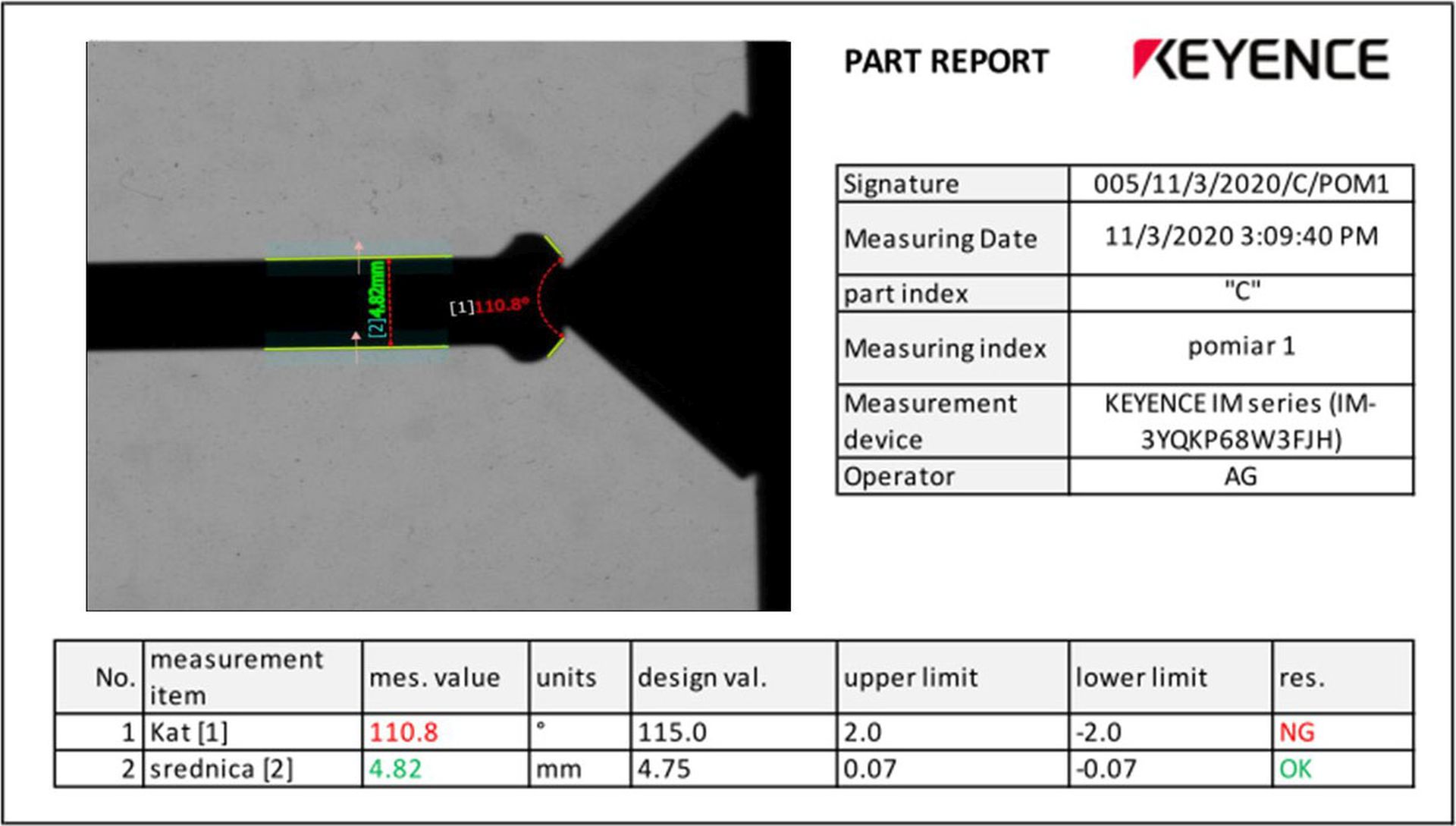

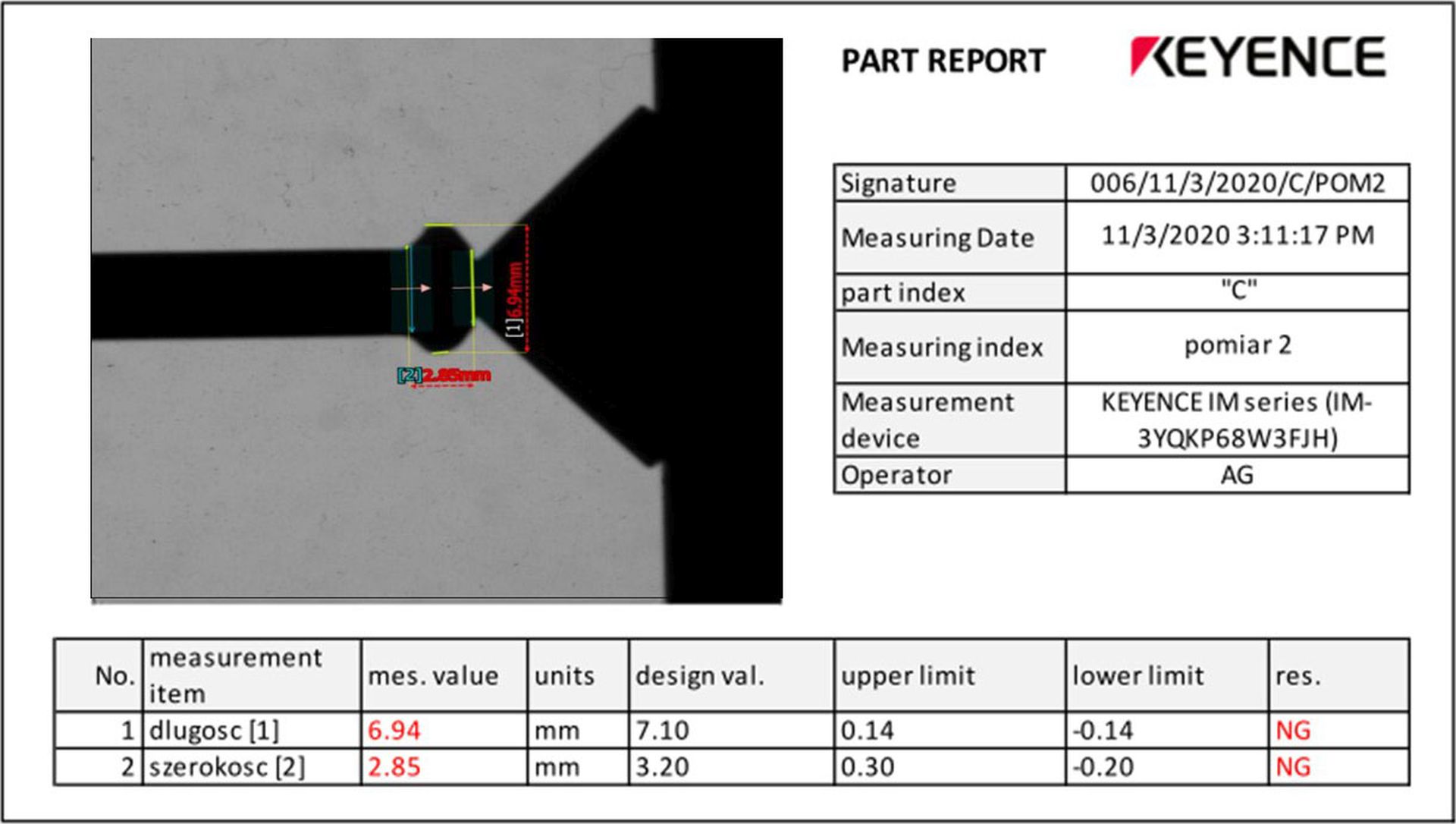

3. Оцена разбортованного края

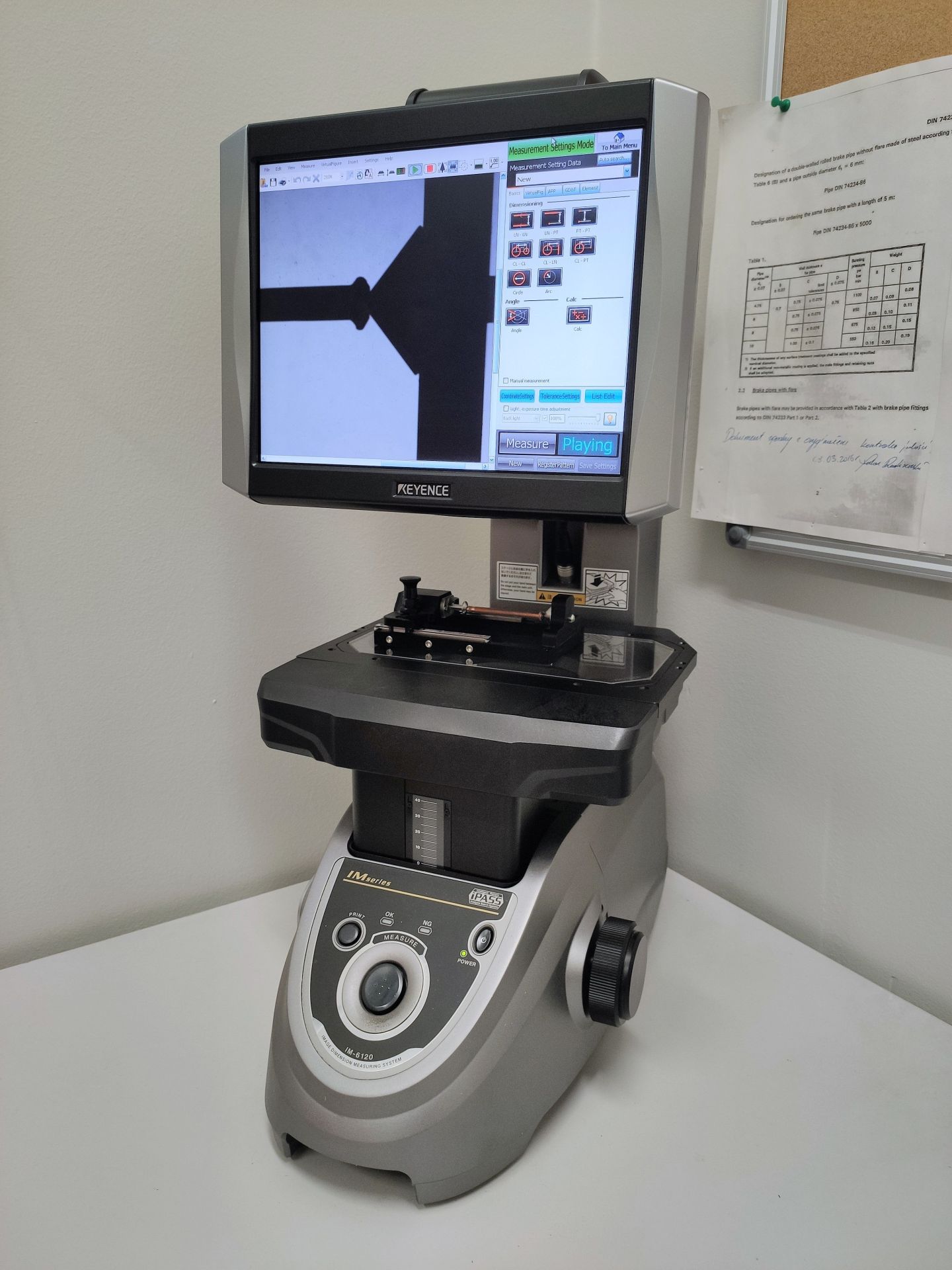

Мы начали этот этап от подготовки образцов. Все образцы развальцованы на станке для серийного производства, который воздействует на каждую трубку с одинаковой силой и на одну и ту же поверхность приложения, так что каждая развальцовка одинакова . Нам интересно, повлияют ли различия в параметрах, которые мы проверили на предыдущем этапе, на поведение трубки во время развальцовки. Размеры, о которых мы говорим, включая ширину и высоту разбортованного края и углы наклона завала, содержатся в стандарте DIN-74234. Для измерений мы будем использовать прибор Keyonce IM-6120, используемый в нашей лаборатории для проверки правильности выполненных развальцовок. Анализируя указанные поверхности под микроскопом, прибор составляет отчет, на основании которого производит измерения.

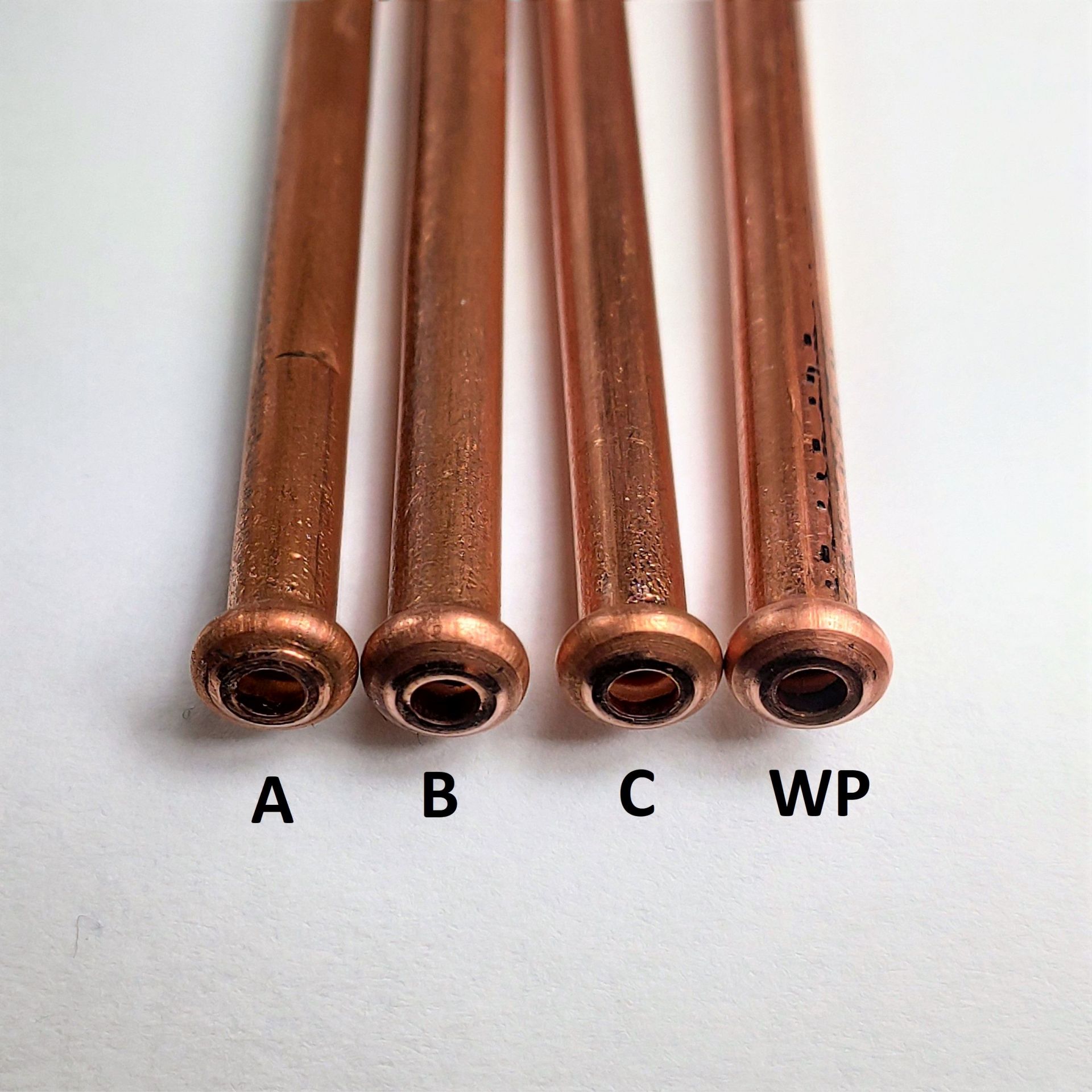

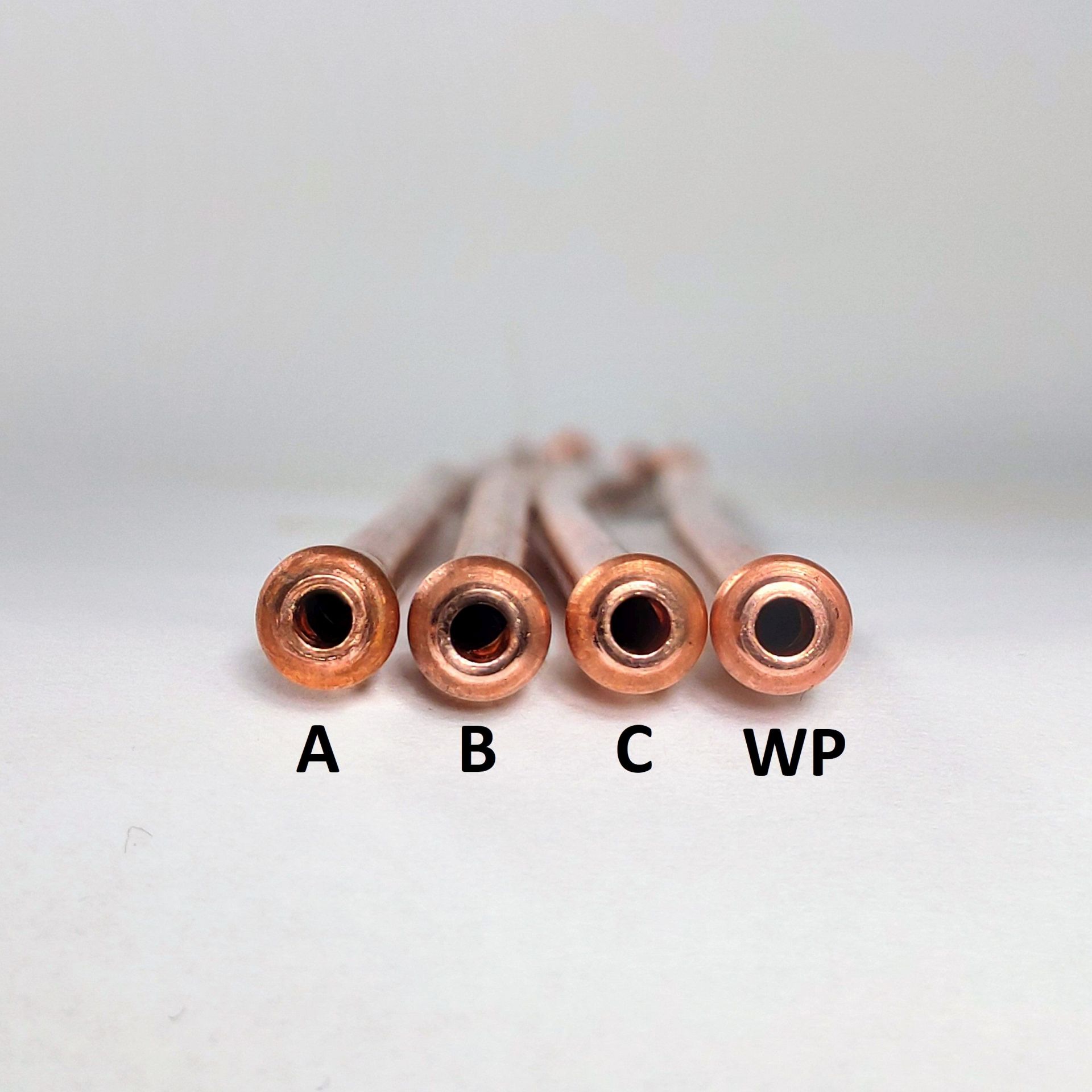

Фото 9 – Фотография выполненных развальцовок на образцах A, B, C и WP.

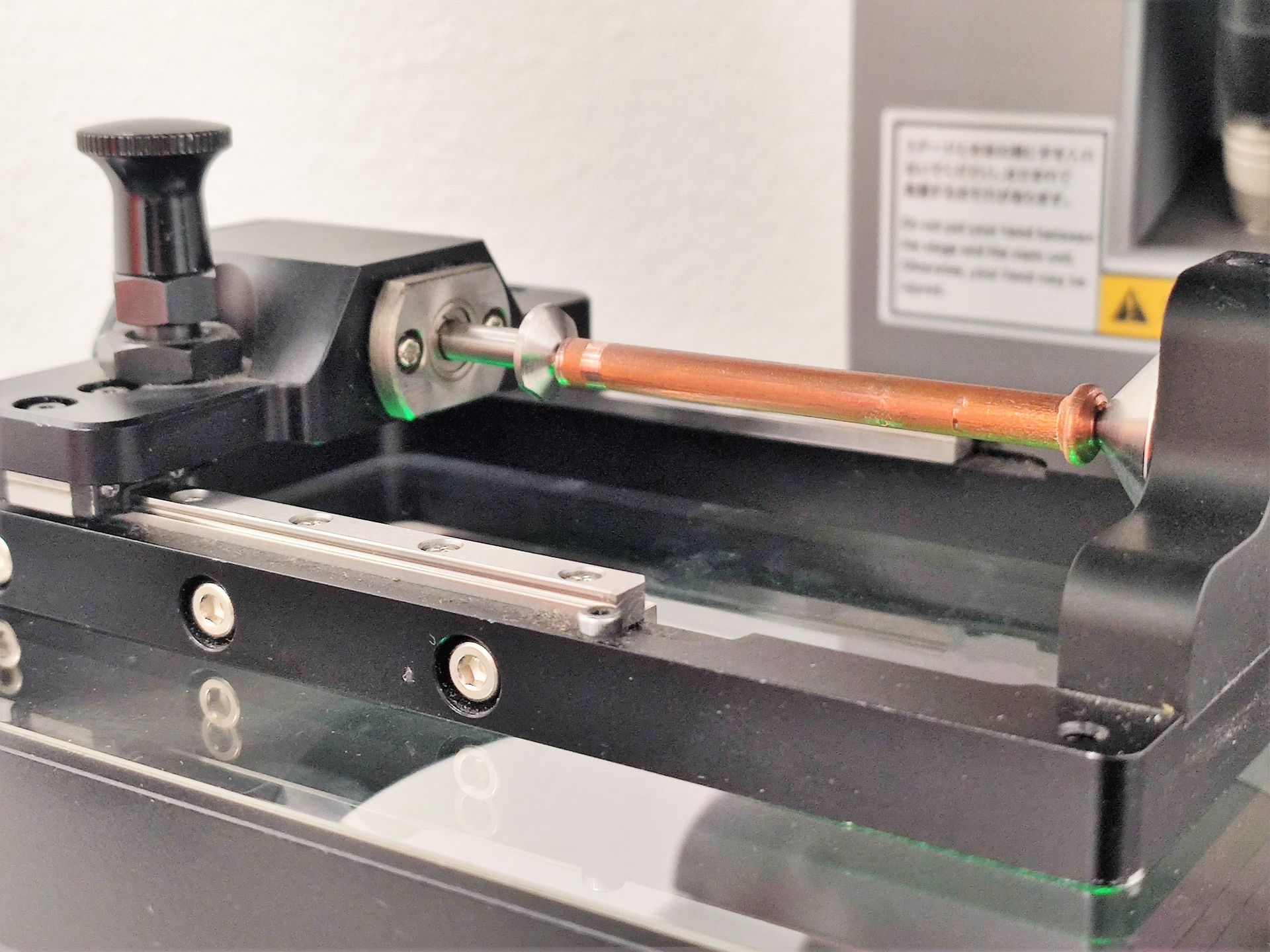

Фото 10 – Фотография размещенного образца в Keyonce IM-6120.

Ниже результаты измерений, полученных на Keyonce :

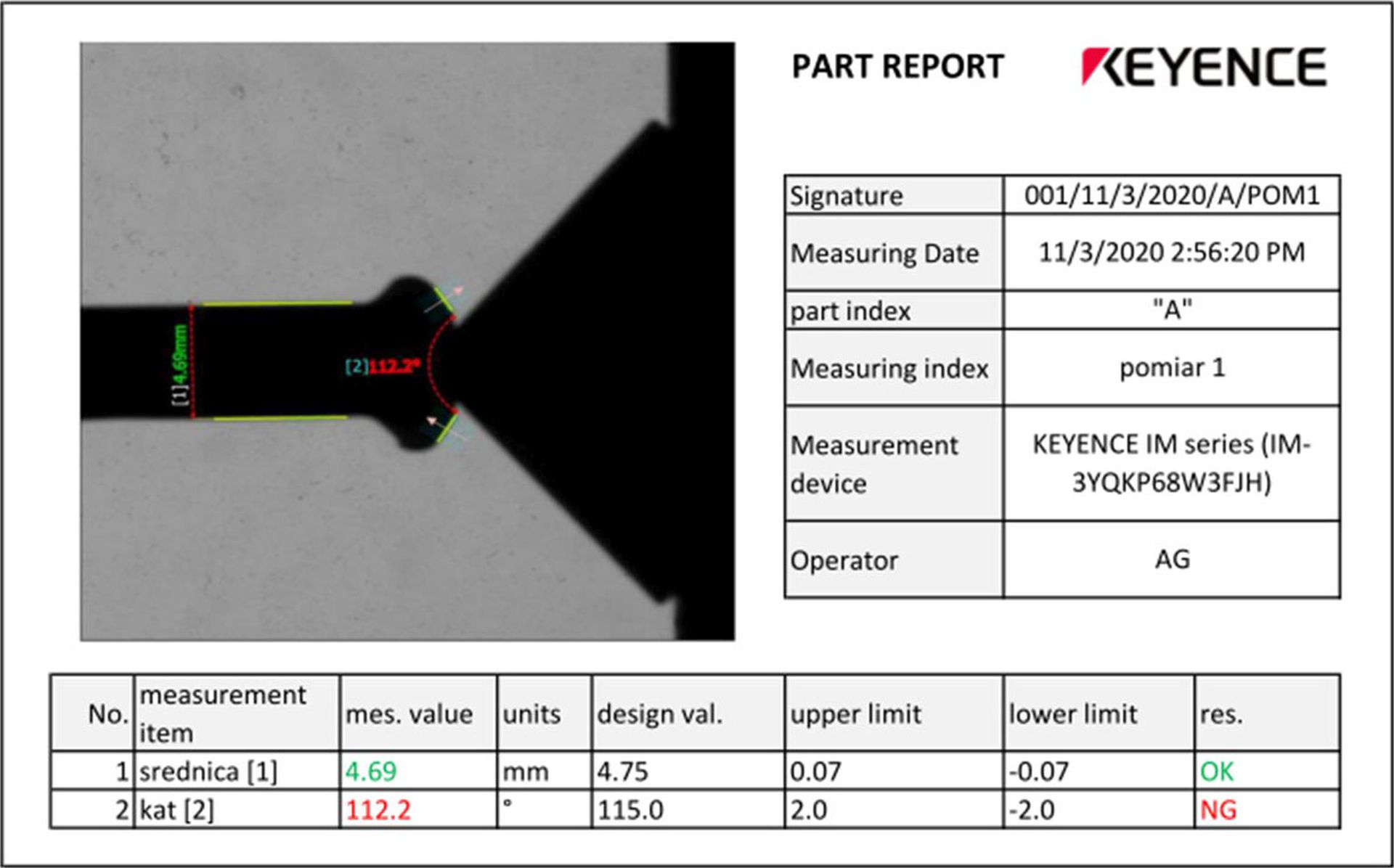

Таблица 3 – Результаты измерений диаметра и углов развальцовки образца „A”.

Таблица 4 – Результаты измерений ширины и высоты разбортованного края образца „A”.

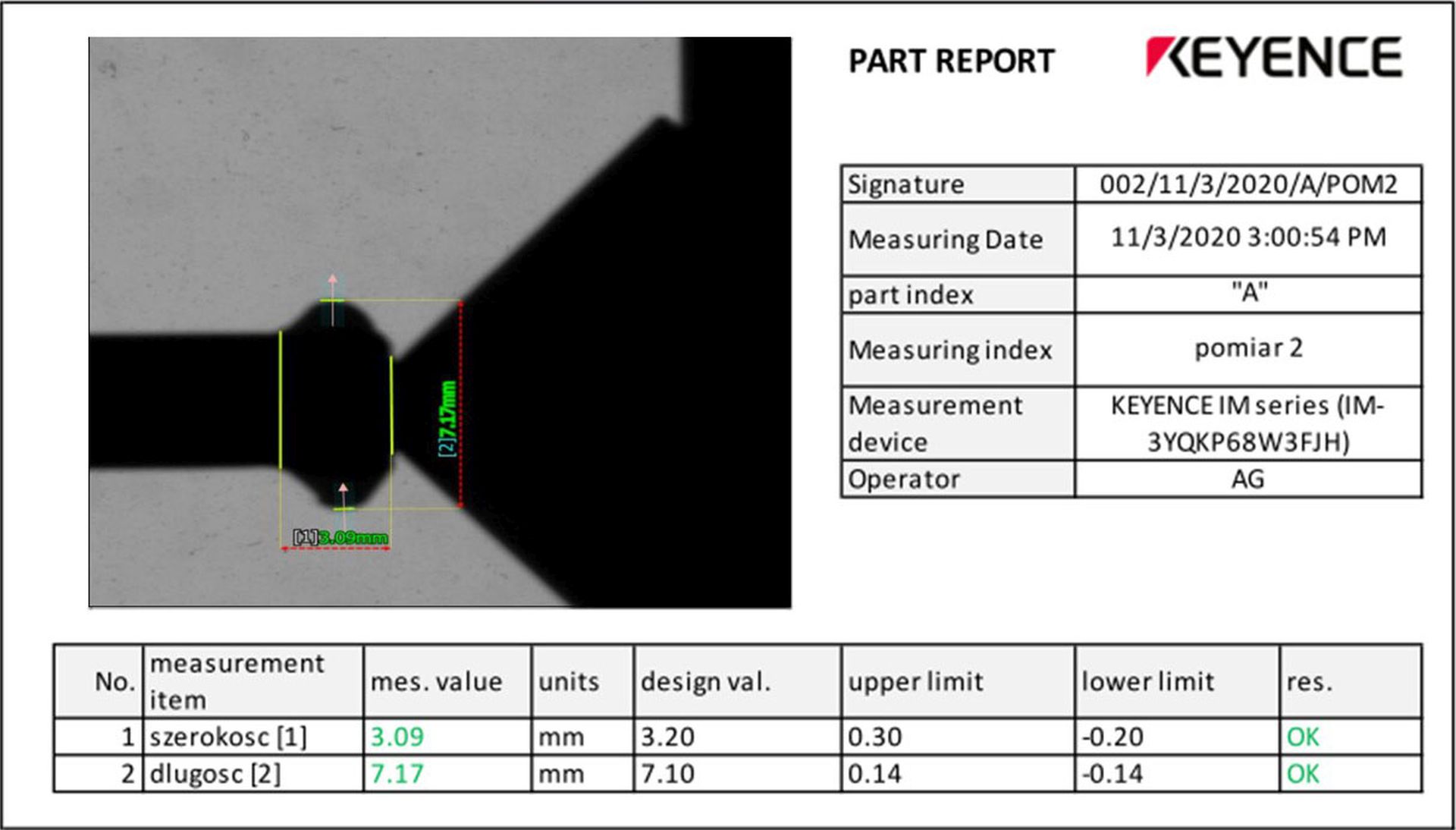

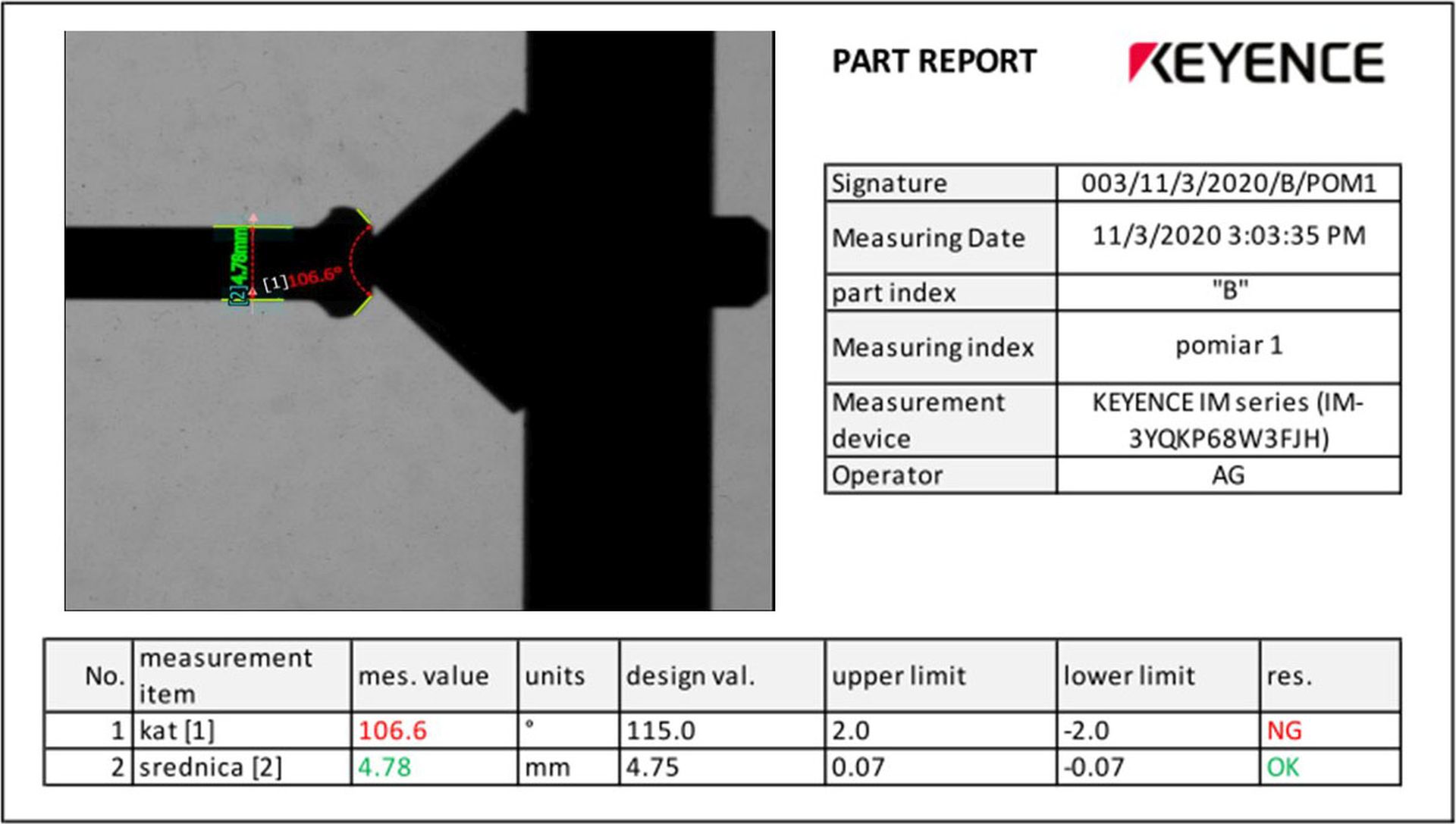

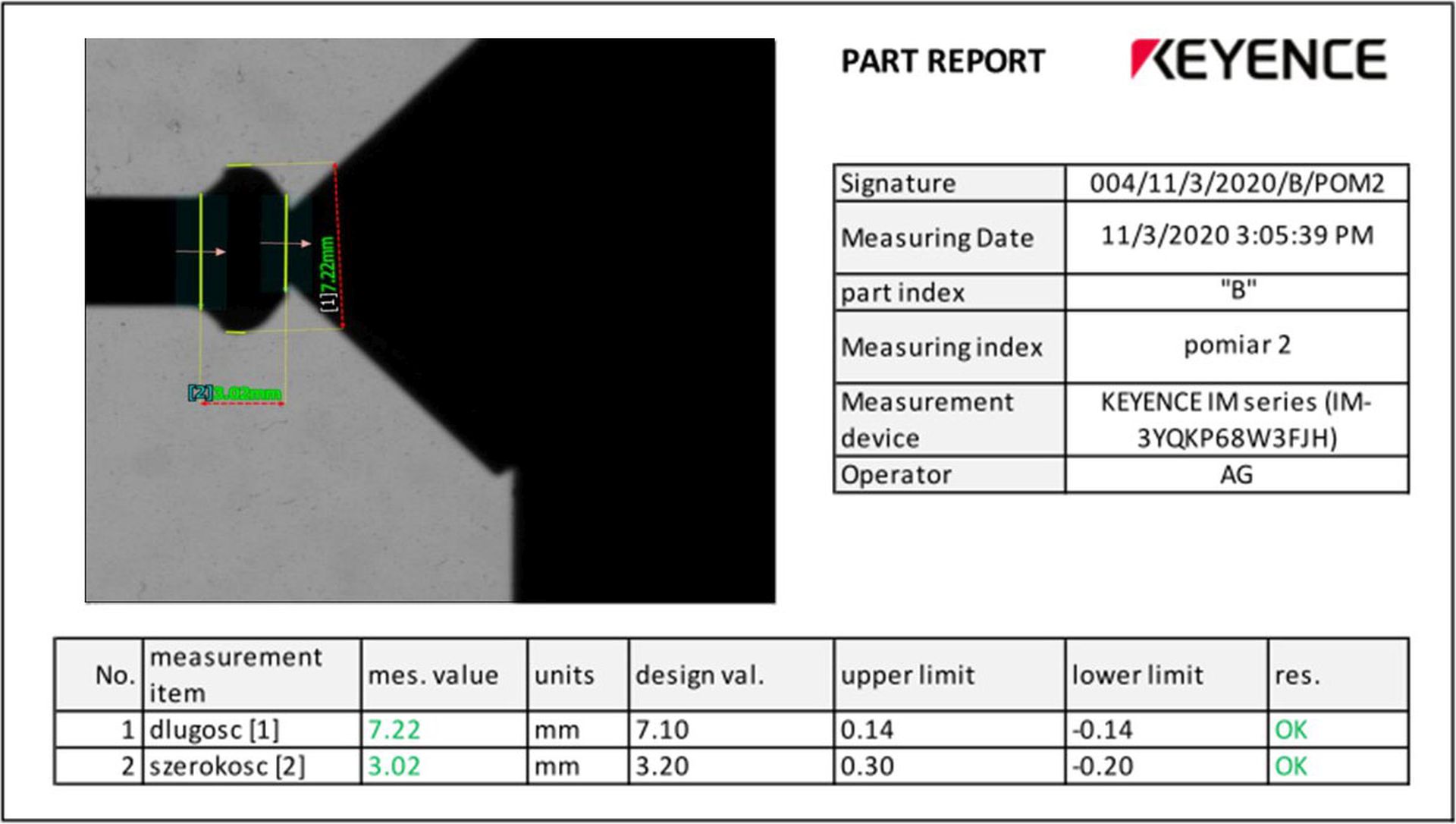

Таблица 5 - Результаты измерений диаметра и углов развальцовки образца „B”.

Таблица 6 - Результаты измерений ширины и высоты разбортованного края образца „B”.

Таблица 7 - Результаты измерений диаметра и углов развальцовки образца „C”.

Таблица 8 - Результаты измерений ширины и высоты разбортованного края образца „C”.

Таблица 9 - Результаты измерений диаметра и углов развальцовки образца „WP”.

Таблица10-Результаты измерений ширины и высоты разбортованного края образца „WP”.

Выводы:

На основании результатов исследований, как мы и ожидали, образец «С» зафиксировал самые плохие результаты, не попадая ни в какие отклонения от норм. Самая тонкая стенка из протестированных бухт привела к тому, что не хватило материала для поддержания необходимой ширины и высоты разбортованного края. Это также привело к недостаточной жесткости, необходимой для сохранения формы лицевой поверхности. Образцу «А» удалось уложиться в крайние пределы отклонений, но результаты оказались далеки от номинальных. Повторялась проблема с сохранением угла завала. Хорошие размеры по ширине и высоте разбортованного края были зафиксированы у образца «В», что неудивительно, поскольку эта бухта показала хорошие результаты по внешнему диаметру трубки и толщине стенки. К сожалению, у образца «В» было самое большое отличие в воссоздании формы лицевой поверхности. Угол отличался почти на 10⁰. Это может свидетельствовать о недостаточной жесткости материала, который не полностью сохранил исходные параметры после развальцовки. Образец «WP» , так как и «B» сохранил параметры толщины стенки и внешнего диаметра трубки, конечно, получил очень хорошие размеры разбортованного края и, кроме этого, это был единственный образец, который сохранил желаемый угол завала лицевой поверхности.

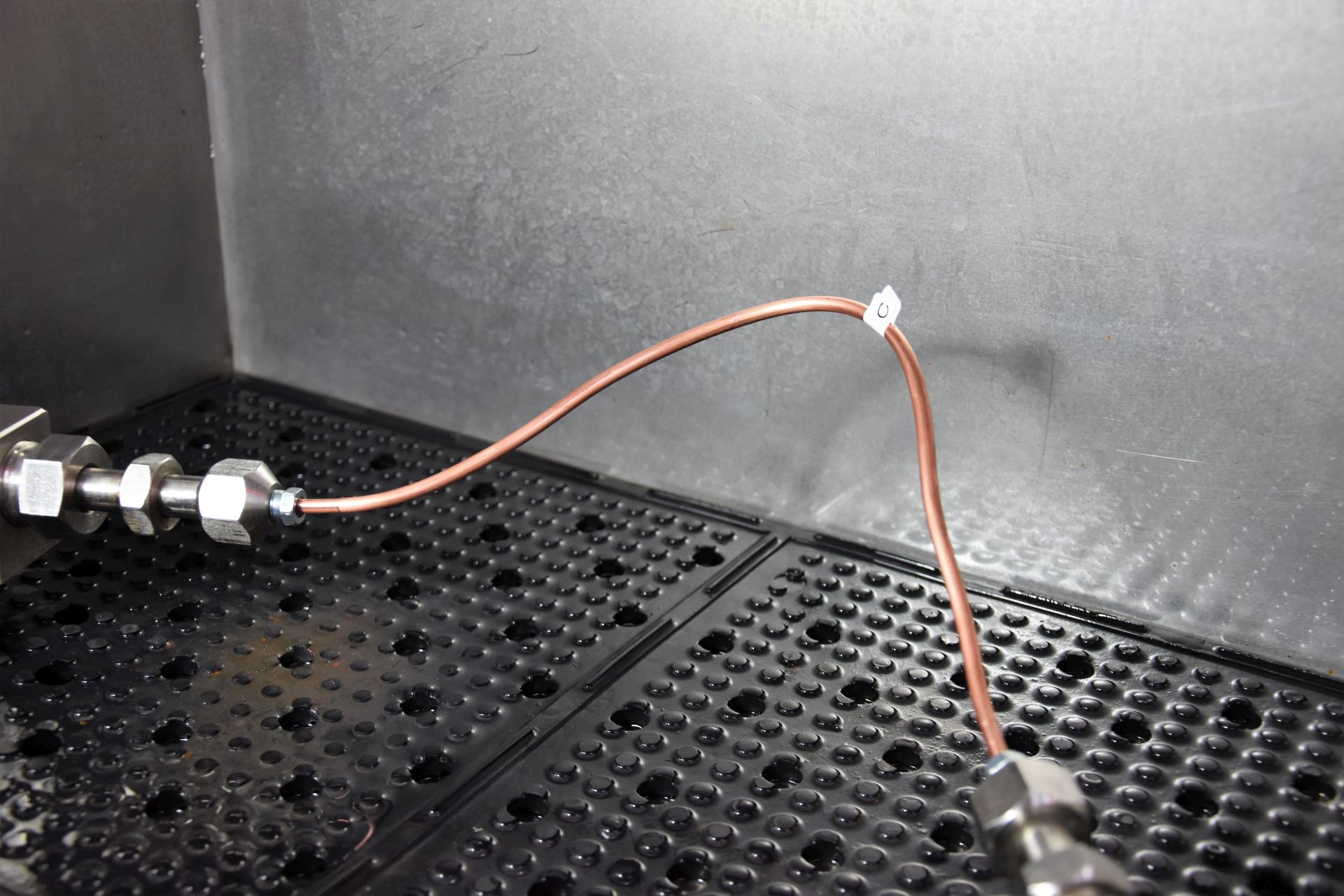

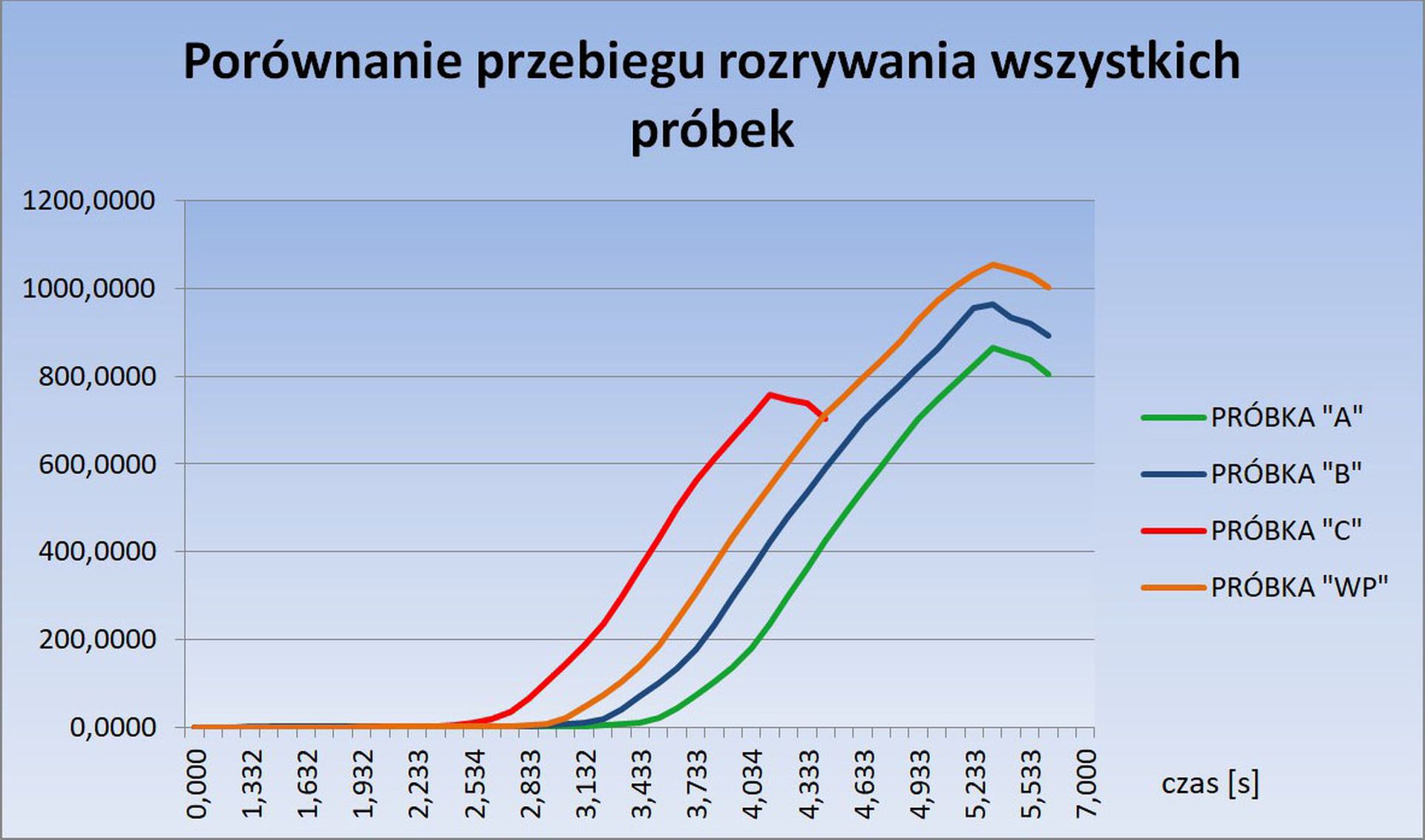

4. Испытания на разрыв

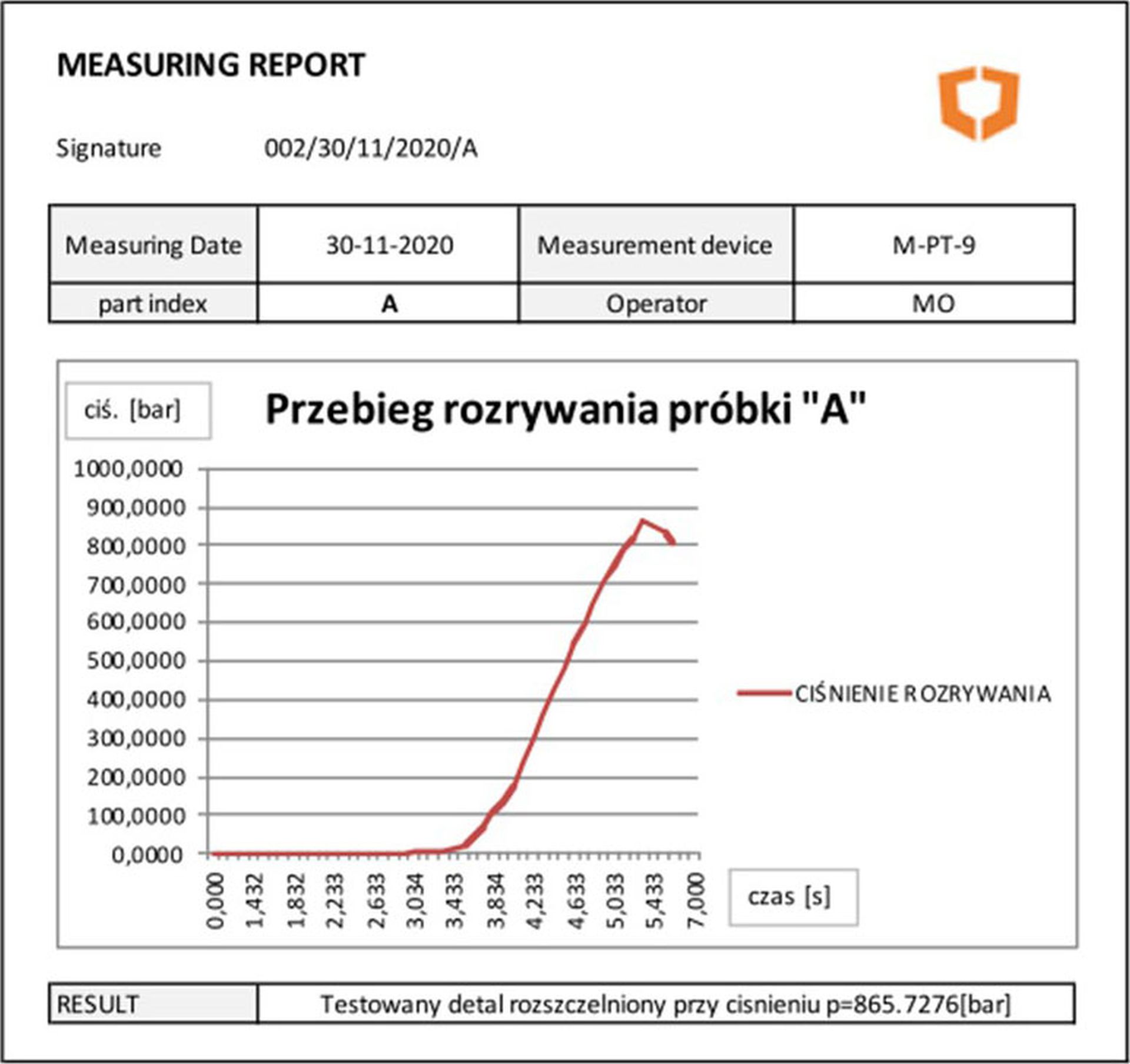

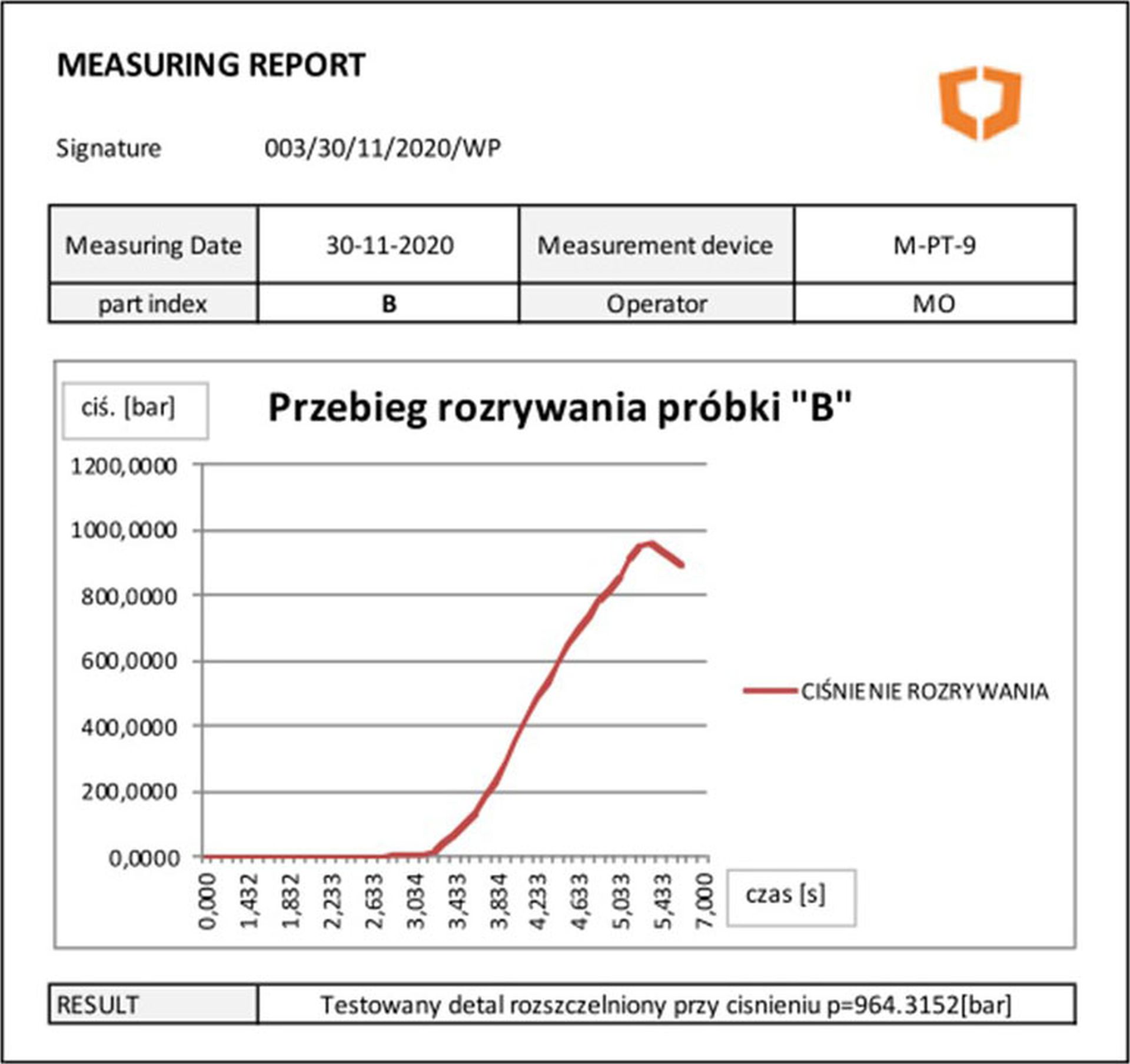

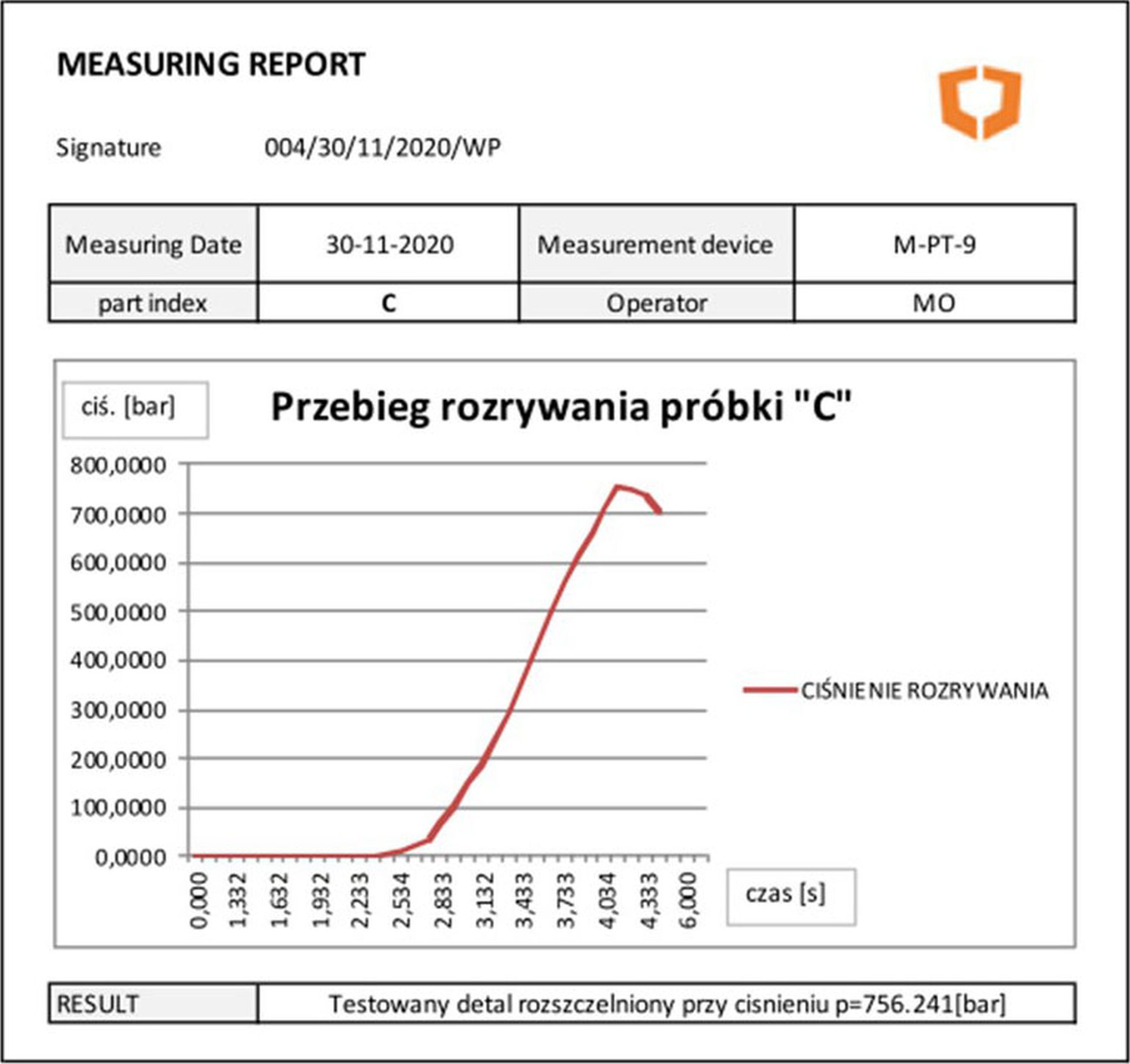

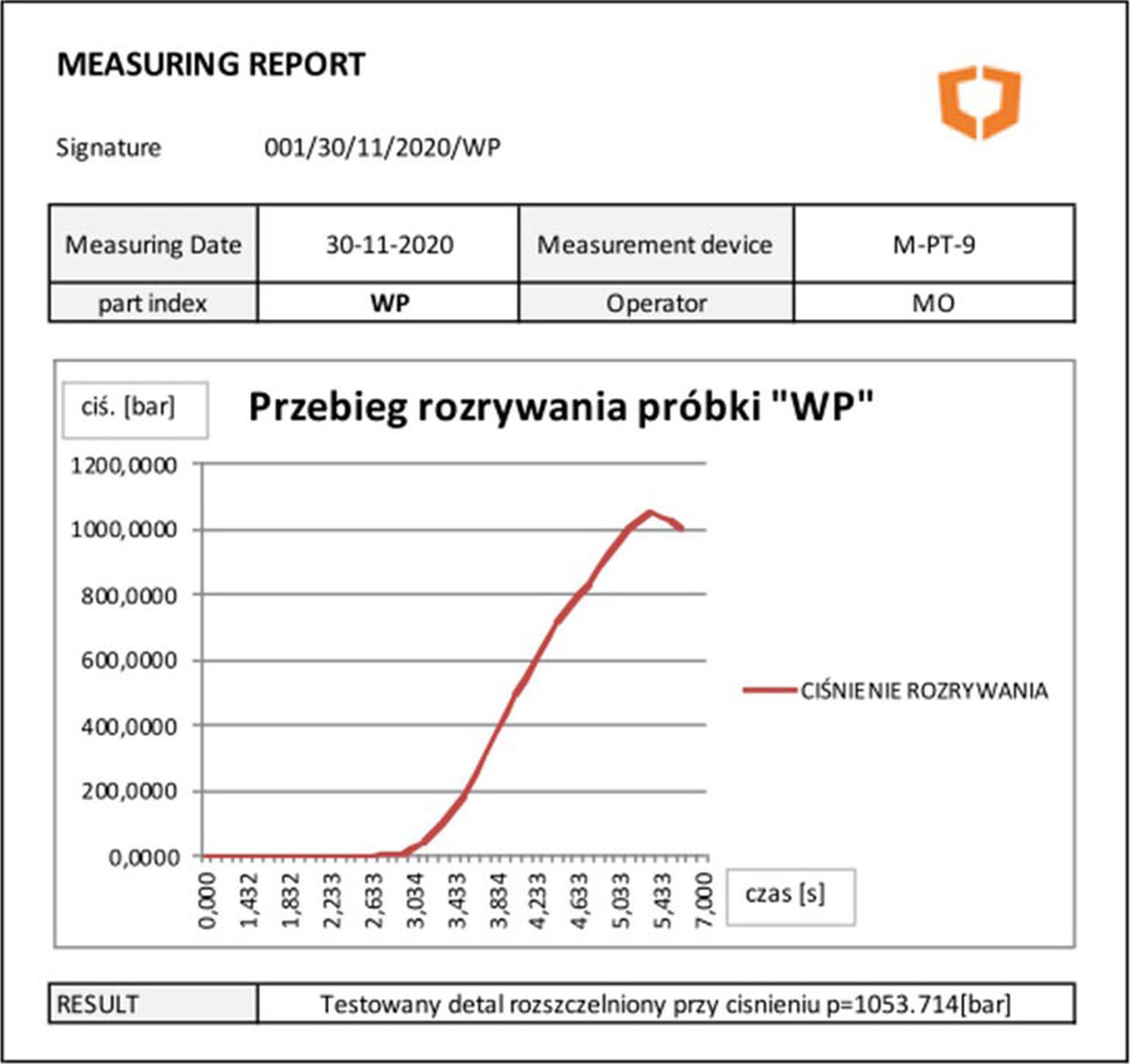

Для этого испытания было подготовлено 4 образца от каждой бухты длиной 400 мм. Использовались стандартные наконечники с резьбой М10х1 , тип 5-100-105. Испытания были проведены на одном и том же оборудовании, которое выполняет операции в серийном производстве для достижения таких же параметров при каждой развальцовке. Для разрыва использовалось оборудование для проверки герметичности ATMAT M-PT-9, рабочий диапазон которого составляет 100-2200 Бар. После проведения испытаний отдельных образцов на основании полученных данных был построен сравнительный график для всех образцов.

Фото11 – Фотографии подготовки образцов на разрыв

Результаты исследований отдельных образцов:

Таблица 11 – Результаты исследования на разрыв образца „A”.

Таблица 12 - Результаты исследования на разрыв образца „B”.

Таблица 13 - Результаты исследования на разрыв образца „C”.

Таблица 14 - Результаты исследования на разрыв образца „WP”.

Таблица 15 – График на разрыв для всех образцов.

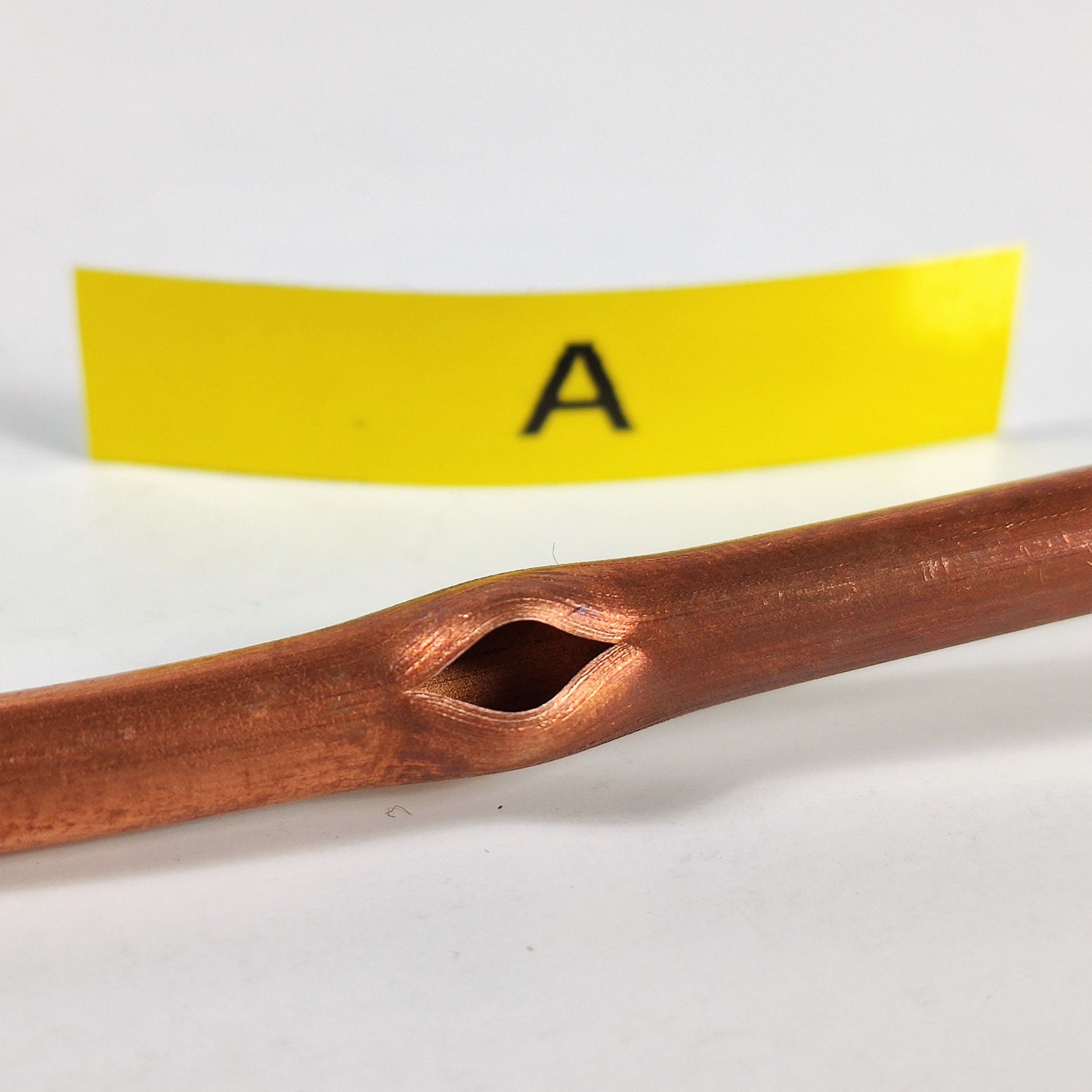

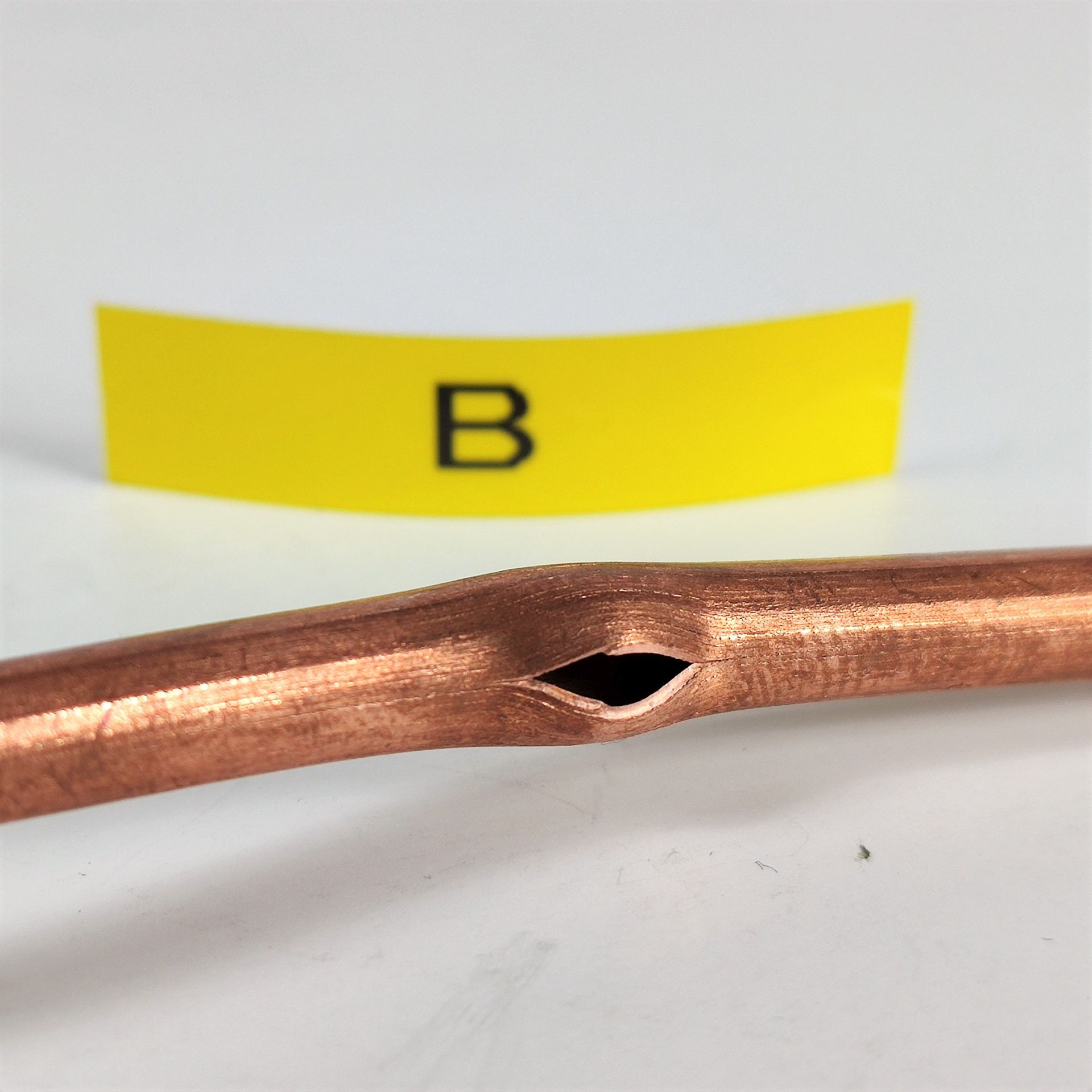

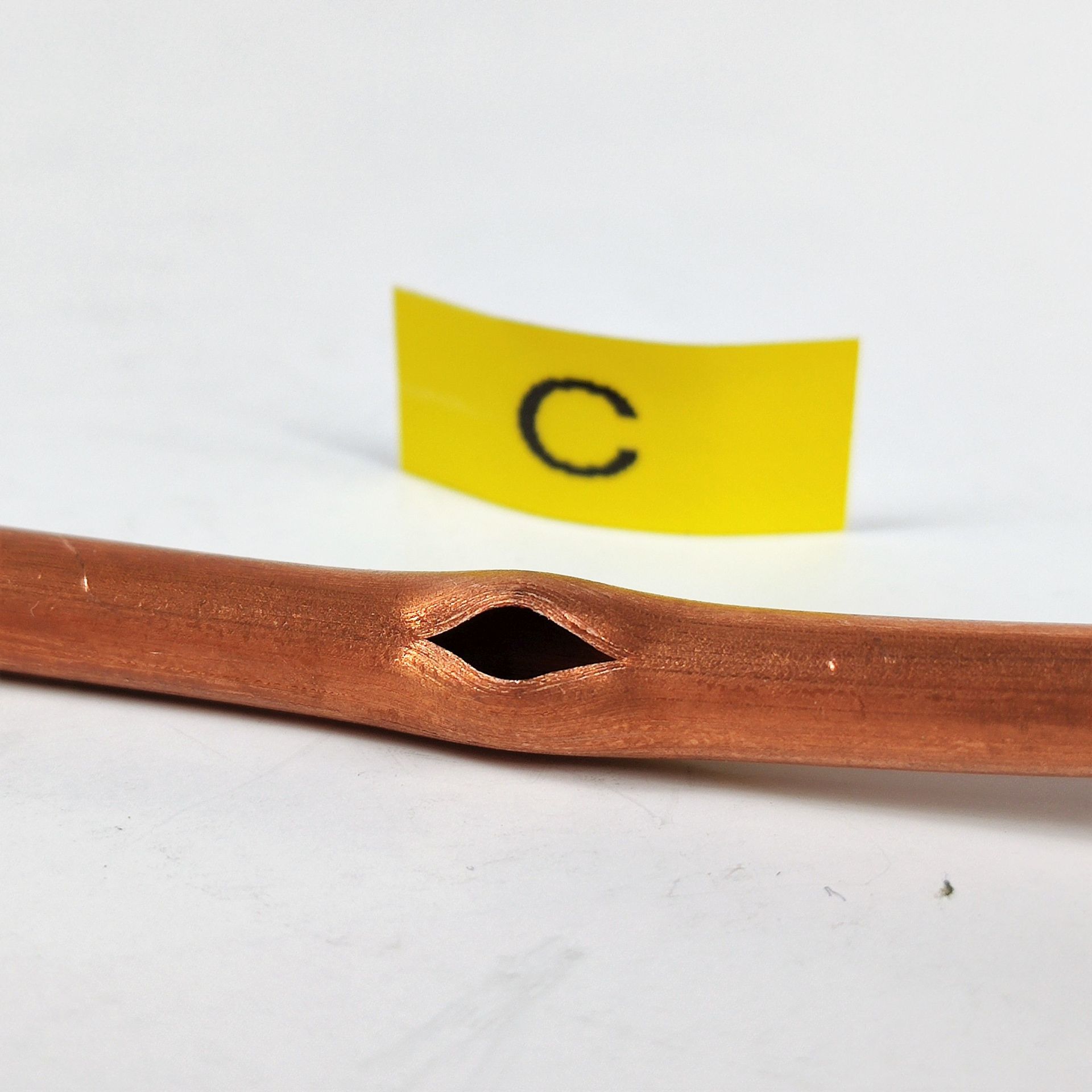

Фото 12 - Фотографии образцов после разрыва.

Результаты и выводы :

Образец „A” – разрыв образца произошел при давлении p= 865,7276 [bar]

Образец „B” - разрыв образца произошел при давлении p= 964,3152 [bar]

Образец „C” - разрыв образца произошел при давлении p= 756,2410 [bar]

Образец „WP” - разрыв образца произошел при давлении p= 1053,7140 [bar]

После проведения испытаний на разрыв мы получили отчеты с результатами по отдельным образцам. Образец «WP» был единственным, который превышал 1000 бар. Немного не хватило образцу «Б» , который был единственным, кроме «WP», с толщиной стенки 0,9 мм и получил результат 964 бар. Нам были любопытны результаты образцов «А» и «С», чтобы увидеть, как результаты предыдущих тестов и измерений будут проявляться на этом этапе. Образец «А», имеющий толщину стенки 0,8 мм, что на миллиметр меньше предполагаемого, показал результат на разрыв - 865 бар. Это на 135 бар меньше ожидаемых 1000 бар, а при толщине стенки всего на 0,1 мм меньше , чем 0,9 мм, это на 18% хуже, чем результат для образца «WP». Мы видим еще больше различий, когда сравниваем образец «C» с образцом «WP», у которого толщина стенки трубки даже меньше 0,8 мм при различных измерениях. У этого образца разрыв наблюдался при давлении 756 бар. Это уже на 244 бар меньше предполагаемых 1000 бар и «внимание» на 298 бар, что более чем на 28% , меньше, чем у образца «WP». Эти результаты ясно показывают различия, с которыми мы имеем дело. Цифры показывают, что при разнице в толщине стенок всего 0,2 мм мы получаем товар, который содержит на 11% меньше материала и имеет почти на 30% хуже результаты по прочности.

5. Оцена Структуры материала и пластических характеристик

Из-за необходимости в специальномном оборудовании этот этап для проведения был передан внешней лаборатории INTERMEKO EUROPE LABORATORY SP. Z O.O. Все результаты и выводы содержатся в отчете № 229/20-P00-Z01. В лабораторию поступило по два 30-сантиметровых образца от каждой бухты. Согласно предыдущим исследованиям, образцы были помечены соотвественно :«WP», «A», «B» и «C». Первое исследование - это испытания на разрыв, на основании которого были получены такие показатели, как:

Fm – максимальная нагрузка при растяжении образца,

Rm – Предел прочности на растяжение, т.е. номинальное напряжение, соотвествующее максимальной силе Fm,

Rp0,2 – предел текучести ,т.е. напряжение, вызывающее определенное значение остаточной деформации ( в данном случае 0,2%).

Лаборатория также занималась определением твердости материала с использованием метода Виккерса, а химический состав каждого образца определялся с помощью спектрометра. Последнее исследование заключалось в изучении структуры материала (его зернистости) под стереоскопическим микроскопом.

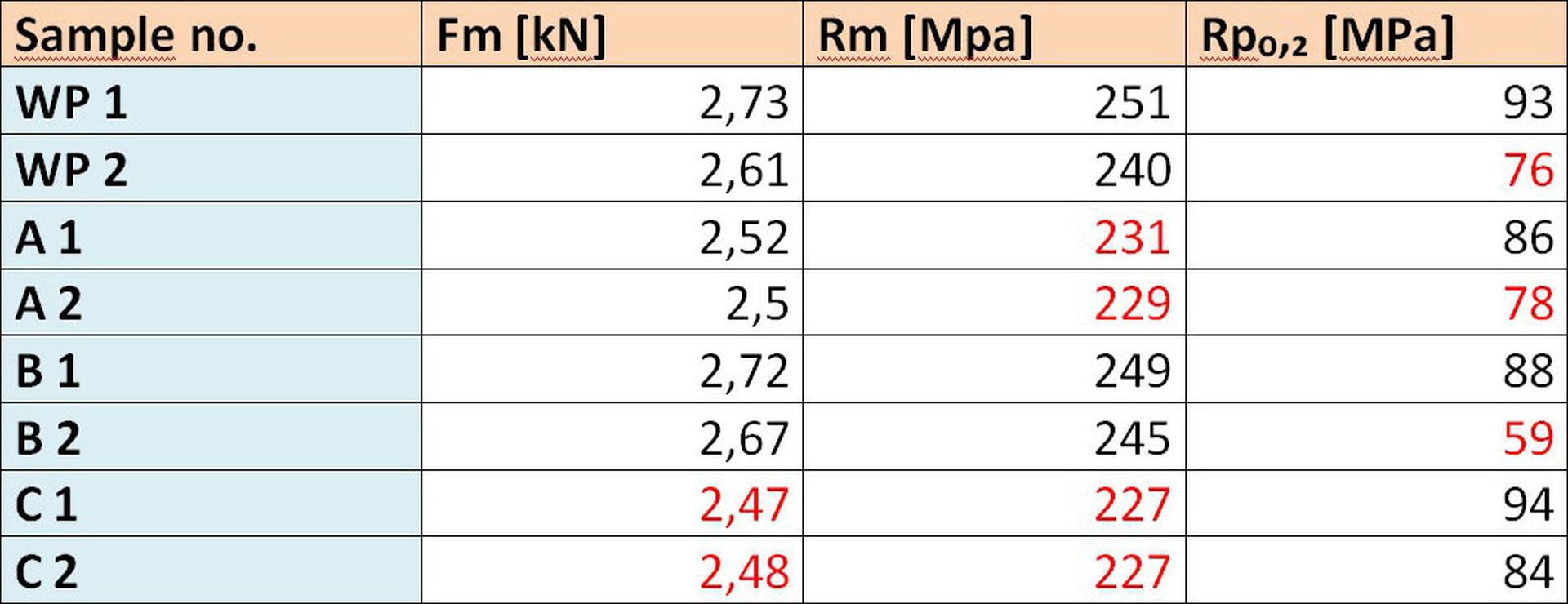

Результаты испытаний на растяжение:

Таблица 16 – Параметры пластичности, полученные при испытаниях на растяжение.

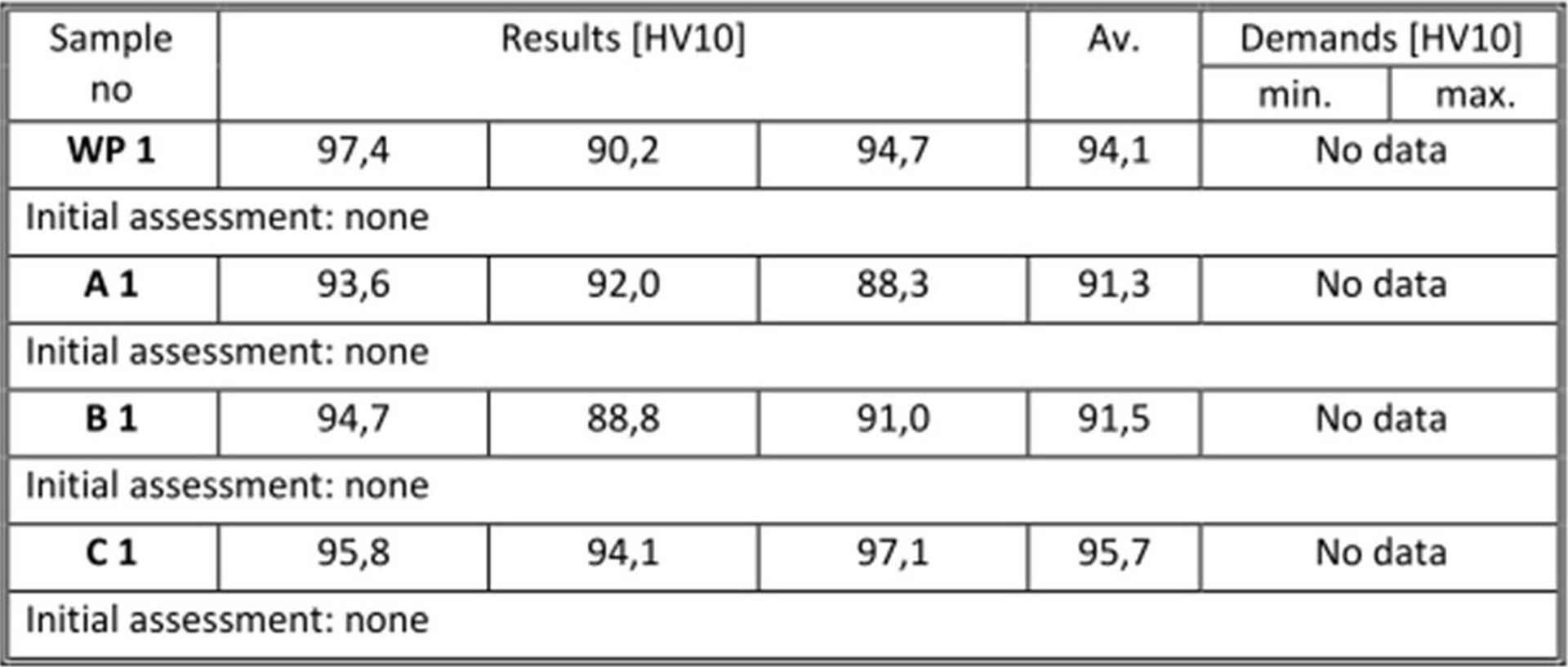

Результаты измерения твердости :

Table No. 17 - Results of hardness measurements by the Vickers method.

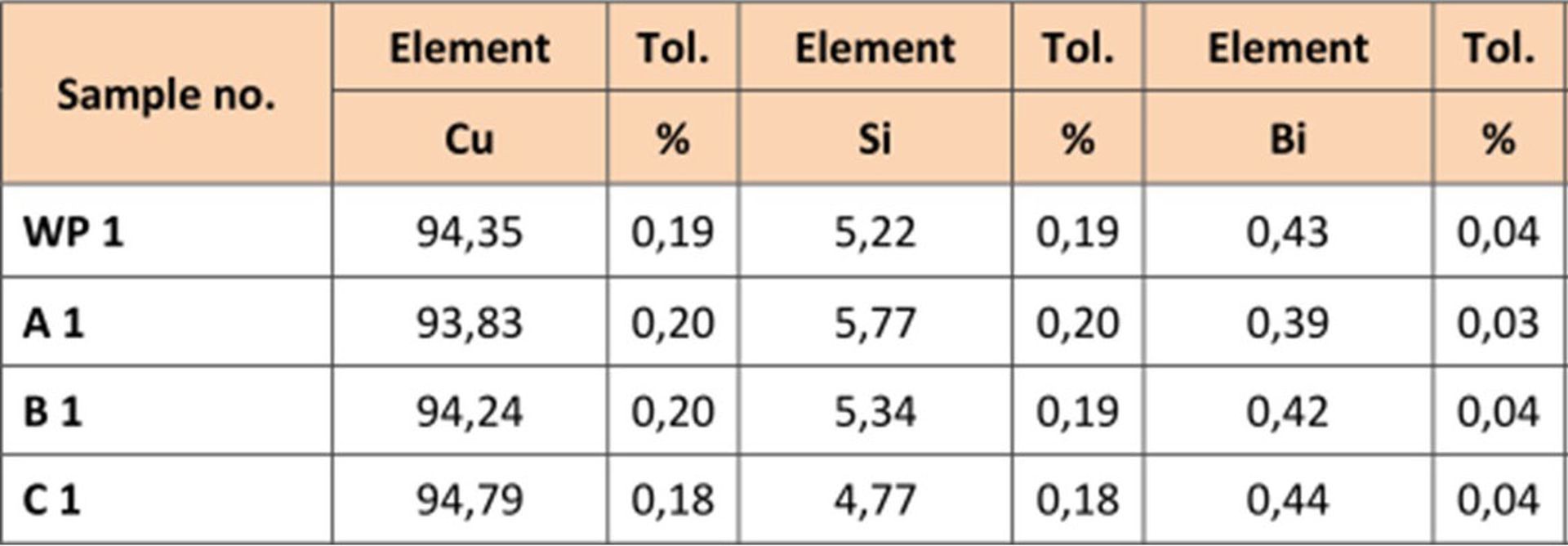

Результаты исследования химического состава, выполненного при помощи Spektrometrа XRF Delta Premium Olympus номер. 543361:

Таблица 18 – Результаты химического состава отдельных образцов.

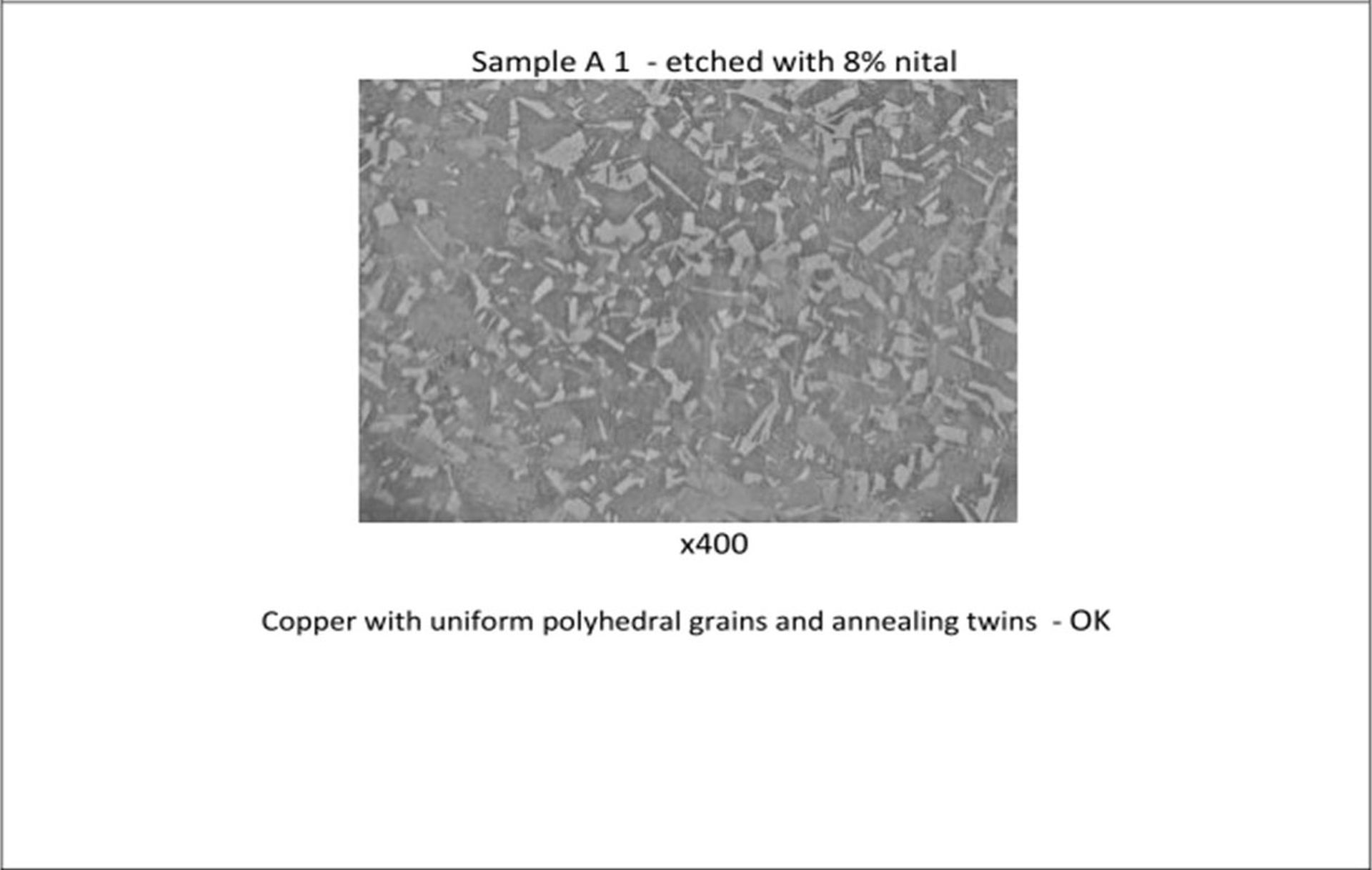

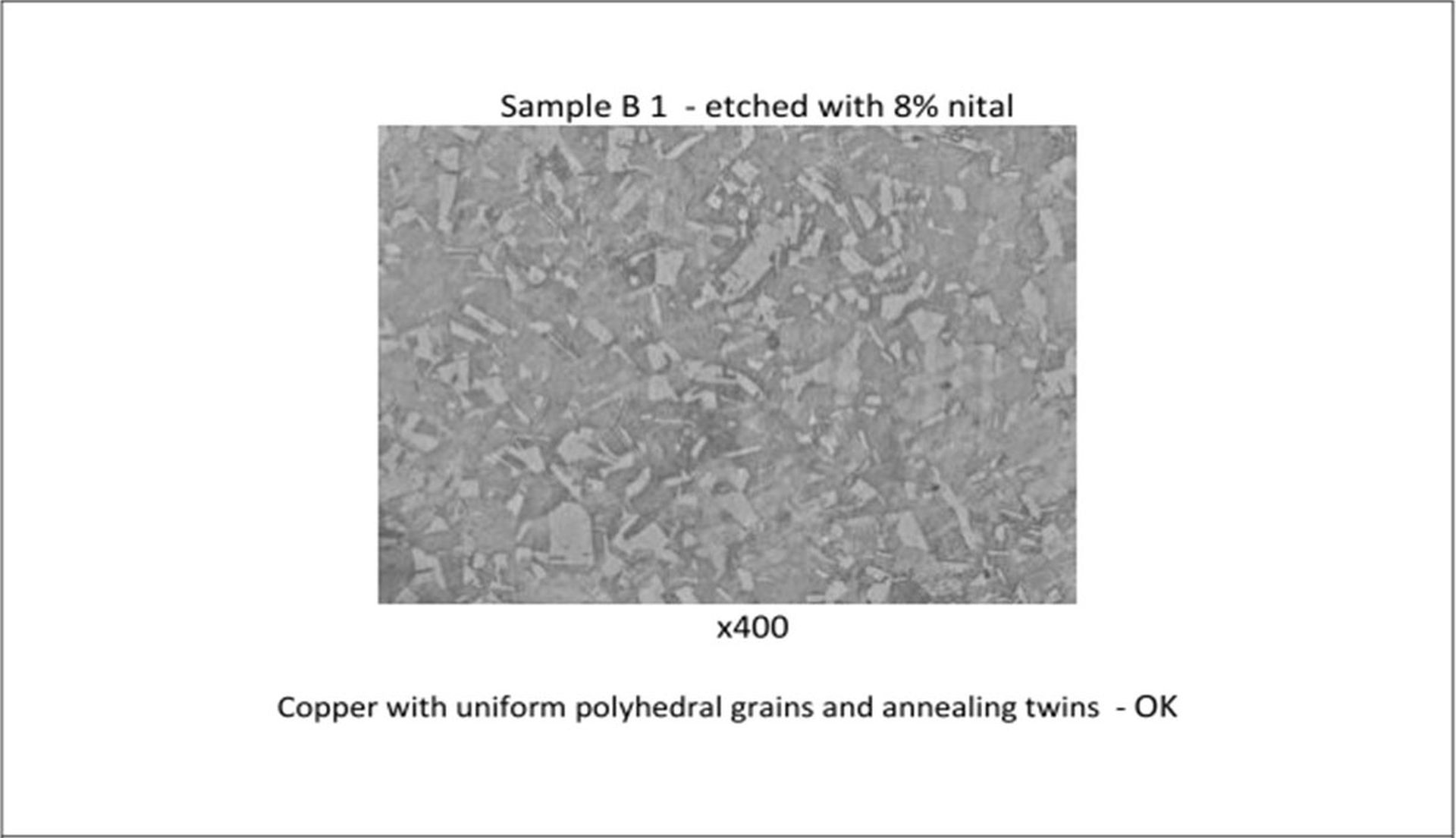

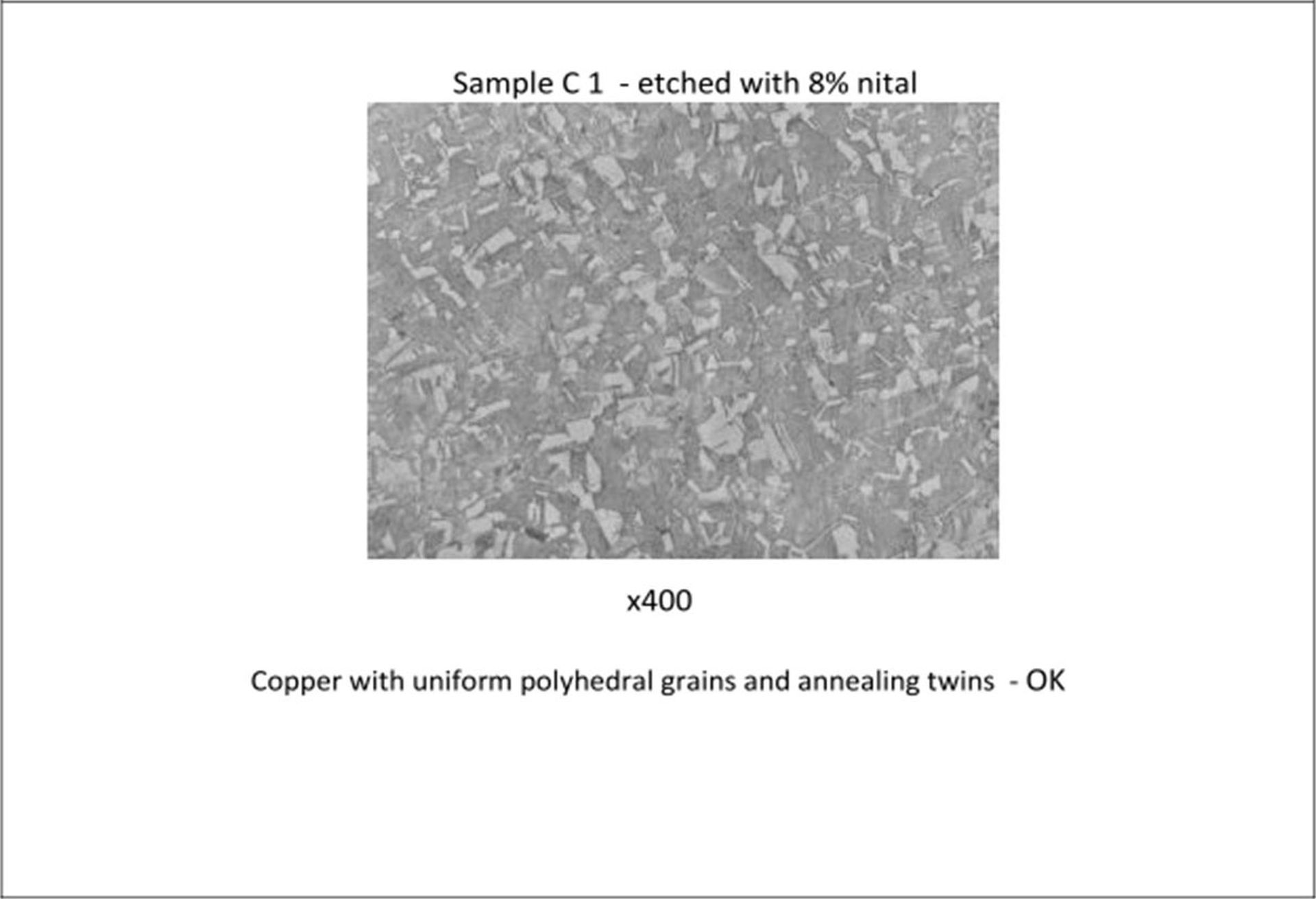

Распечатки металлографических наблюдений отдельных образцов на стереоскопическом микроскопе:

Таблица 19 – результат образца „WP”

Таблица 20 - результат образца „A”

таблица 21 - результат образца „B”

таблица 22 - результат образца „C”

Выводы:

Начнем с конца, то есть со структуры материала и его химического состава. Исходя из представленных данных и описания из отчета, мы видим, что все образцы имели схожий химический состав. Более 90% трубок состоят из чистой меди и в небольшой степени содержат примеси кремния (Si) и висмута (Bi). Такой состав соответствует технологической спецификации меди, предназначенной для производства бесшовных тянутых труб. Что касается металлургического наблюдения при увеличении (400x), результаты также аналогичны, поскольку наблюдалась структура с однородной зернистостью. Выявлены различия в измерениях, связанных с пластичностью материала. Образцы «WP» и «C» имели более высокую твердость по шкале Виккерса в среднем на 4 единицы по сравнению с образцами «A» и «B». Образец «WP», имеющий более высокую твердость и соответствующие параметры физических размеров, зафиксировал наибольшую нагрузку при растяжении . Это напрямую выражается в максимальной прочности на разрыв. Образец «С», хотя его твердость была на уровне образца «WP», из-за самой тонкой стенки показал самые плохие результаты по прочности на разрыв. Образец имел самую низкую твердость, что в сочетании со стенкой толщиной 0,8 мм соответствовало среднему показателю пластичности. Образец «B», имея хорошие физические размеры, имел твердость на уровне образца «A», поэтому результаты, в конце концов, были помещены за образцом «WP». На этом этапе был выявлен некий параметр, важный для тормозной трубки. Несмотря на схожость по химическому составу и структуру материала, образцы имели разные результаты по пластическим параметрам. А это влияет на твердость трубки. Медь очень сильно затвердевает на уровне подготовки материала в плавильном цеху в процессе волочения. В конце концов, это не такой желаемый эффект, чтобы была очень высокая твердость материал, так как он может стать хрупким. Необходимо сохранить правильное соотношение пластичности и твердости, чтобы наконец получить материал, который будет иметь соответствующую прочность при разрыве или при растяжении. Для этого трубка после процесса волочения отжигается, а затем охлаждается при соответствующих условиях и времени для получения соответствующей пластичности. Это непростой процесс, так как для получения желаемых параметров требуются высокие технологические режимы и строгие стандарты контроля качества. Нам тем более приятно, что образец «WP» имеет этот баланс.

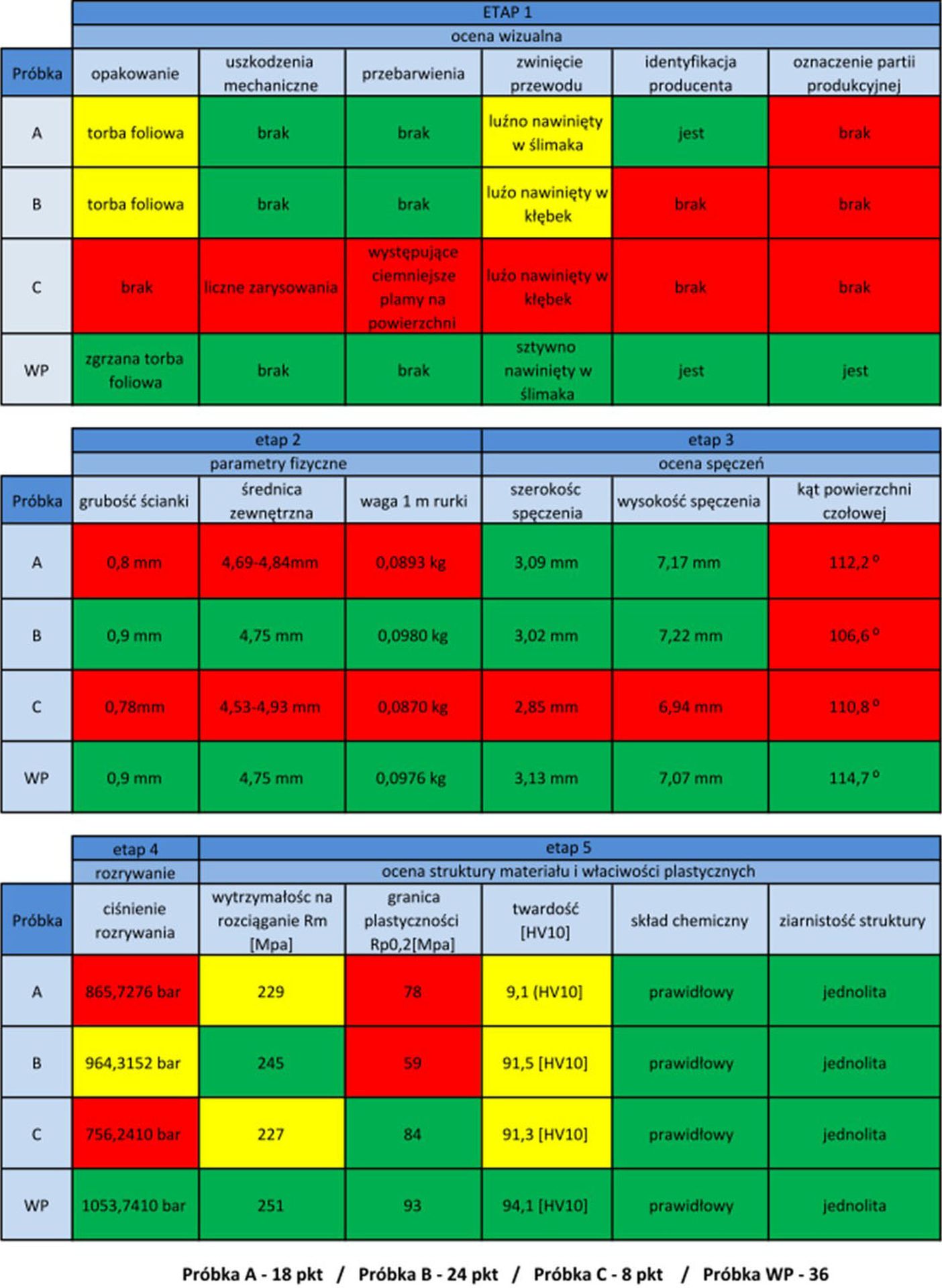

III. Таблица результатов

После фазы тестирования и исследования пора собрать все наблюдения и результаты, сгруппировать их и сопоставить. Сделаем это в виде таблицы. Мы также представим каждый результат, описание или измерение, пометив их следующим цветом:

- зеленый цвет - результат соответствует ожиданиям, стандартам или рекомендациям (2 балла)

- Желтый цвет - результат на пределе допуска (1 балл)

- Красный цвет - результат нежелательный или несовместимый с рекомендациями (0 баллов)

Максимальное количество баллов - 36

Таблица 23 - Сводка результатов и совокупный балл для каждого образца.

IV. Подведение итогов

В заключении исследования вернемся к тезису, содержащемуся в названии, о том, что не все медные трубки одинаковы. Это наглядно продемонстрировали различные этапы исследований. После последнего лабораторного шага окончательный вывод был ясен. Отметим, что в случае испытанных бухт различия в испытаниях на прочность были вызваны не химическим составом материала или его структурой, а в основном параметрами, связанными с физическим размером трубки, ее твердостью и контролем качества производственного процесса . Обширный процесс тестирования показал, что толщина стенки, о которой мы постоянно напоминаем, имеет значение, и что рекомендуемое нами значение 0,9 мм является абсолютно разумным. Образец «С», имеющий самую тонкую стенку, не отвечал требованиям прочности жесткой тормозной трубки. Образец «B», как и «WP», имел стенку 0,9 мм. Он показал хорошие результаты, но показал более низкие значения в испытаниях на разрыв. Это связано с различием пластических свойств, в том числе, с твердостью материала, за что отвечает сложный технологический процесс. Этот пример показывает, что экономия на производстве тормозных трубок всегда проявится и где-то обязательно отразится на снижении качества продукции. Помимо типичных различий по прочности, оказалось, что есть еще и функциональные отличия, которые также необходимо учитывать. Образец «C» снова не показал хороших результатов, так как он был хуже уже на старте испытаний, без упаковки и без каких-либо идентификационных данных. Образец «Б» получился хорошим, но производитель почему-то остается анонимным и лишает пользователя возможности идентифицировать его по изделию. Образец «А» имел ссылку на производителя, но не имел ссылки на партию. Интересным фактом, о котором мы не упомянули в процедуре тестирования, является тот факт, что в случае с образцом «А» вместо маркировки партии на нем указан номер стандарта, который, к нашему удивлению, после тестирования , производитель не применяет. Для нас не удивительно, что наша бухта доминировала в исследованиях. На каждом этапе производства или подготовки продукта к продаже мы стараемся не только соответствовать стандартам, но и вводить стандарты в этой группе товаров. Существует свободный рынок, поэтому каждый может выбрать товар по своему усмотрению, но мы хотели бы привлечь внимание клиентов к характеристикам, которые невозможно увидеть с первого взгляда. По виду, одна и та же трубка может иметь разные физические размеры, такие как многократно упоминаемая толщина стенки или внешний диаметр , материал, изготовленный по-другому имеет другие пластичные параметры, а это отражается на его прочности. Эти характеристики напрямую влияют на цену изделия, поэтому более дешевый товар всегда должен настораживать. Стоит выбирать производителей, которые отвечают за качество и стандарты, которые в случае тормозной системы являются не только маркетинговым трюком, но и реальной ценностью, отвечающей за безопасность.

Подготовил: Дамиан Солтысяк, специалист по продажам компании "WP"